楊雄

(浙江虬晟光電技術(shù)有限公司���,浙江紹興312000)

摘要:智能化觸摸顯示屏配套的塑殼需具備高平整度�、高尺寸穩(wěn)定性及良好的外觀質(zhì)量�����,以滿足觸控功能和顯示效果的嚴(yán)苛要求����。用于集成ITO(IndiumTinOxide)觸摸屏的塑殼一旦出現(xiàn)翹曲或內(nèi)應(yīng)力集中,將直接影響觸摸精準(zhǔn)度和顯示清晰度。文章針對塑殼的注塑成型過程進(jìn)行系統(tǒng)的研究�,從材料選用、模具設(shè)計與制造到注塑工藝參數(shù)的精細(xì)控制,力求減少翹曲變形��、內(nèi)應(yīng)力與外觀缺陷,提升生產(chǎn)效率和產(chǎn)品一致性����。

關(guān)鍵詞:觸摸顯示屏;塑殼;注塑�����;翹曲度

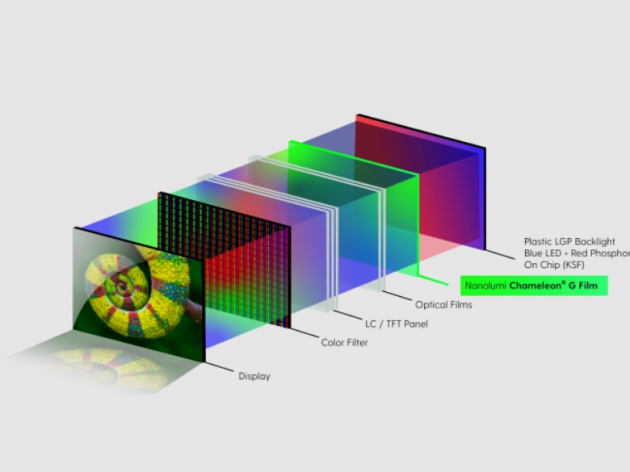

隨著智能化電子設(shè)備的不斷發(fā)展�����,帶有觸摸功能的顯示屏已經(jīng)成為眾多智能終端產(chǎn)品的重要組成部分���。在顯示模組中,為實現(xiàn)高靈敏度的觸控操作�,需要在屏體表面附著ITO薄膜�。然而�,ITO層對外殼的平整度要求極其嚴(yán)格���,若外殼存在翹曲���、凹凸不平�、內(nèi)應(yīng)力裂紋等缺陷��,都會導(dǎo)致觸控不靈敏、失效甚至引發(fā)顯示不良等問題�����,成為制造商面臨的難題之一�。如何通過合理的材料選擇與工藝設(shè)計提高塑殼件的平整度和尺寸精度���,已成為觸摸屏行業(yè)和塑料成型行業(yè)共同關(guān)注的核心課題����。傳統(tǒng)的塑殼制造主要依賴注塑成型技術(shù)����,該技術(shù)具有生產(chǎn)效率高�����、可實現(xiàn)復(fù)雜結(jié)構(gòu)件制造以及自動化程度高等優(yōu)點[1]。但對于薄壁化��、高精度要求的外殼件而言�,注塑過程中容易出現(xiàn)熔接痕���、翹曲變形及表面缺陷��,尤其在大尺寸觸摸屏外殼上更為明顯�����。

本研究聚焦智能化觸摸屏用塑殼的注塑工藝優(yōu)化��,從材料選用���、注塑模具設(shè)計、注塑參數(shù)調(diào)控與在線質(zhì)量監(jiān)測等方面���,結(jié)合模流分析與實際試驗驗證����,力求找到最優(yōu)的材料與工藝組合����,提升產(chǎn)品質(zhì)量與生產(chǎn)效率�����。研究成果可為相關(guān)企業(yè)在實際生產(chǎn)中提供參考�,為高端觸摸屏外殼的大規(guī)模生產(chǎn)夯實技術(shù)基礎(chǔ)�����。

1 研究內(nèi)容

1.1材料選用策略

1.1.1常見材料及其主要特點

(1)PC(聚碳酸酯)

PC具有優(yōu)異的力學(xué)性能���,包括高沖擊韌性����、良好的熱穩(wěn)定性以及相對較低的成型收縮率��。同時��,PC材料的透明度較好��,可用于需要光學(xué)性能的制件����。然而�,價格相對較高����,且熔體黏度較大�,對加工設(shè)備和工藝控制提出了較高要求[2]�����。

(2)ABS(丙烯腈-丁二烯-苯乙烯共聚物)

ABS是一種綜合性能優(yōu)良的通用塑料,具有較好的韌性和易加工性���,價格相對低廉。然而��,其耐熱性和高端外觀表現(xiàn)不及PC,收縮率與翹曲變形控制也稍遜一籌����,因此更適用于中低端電子產(chǎn)品或?qū)ν庥^要求相對一般的外殼零部件[3]���。

(3)PC+ABS合金

PC+ABS合金兼具PC的良好韌性和ABS的易加工性����,兼顧優(yōu)異的機(jī)械性能與相對更容易的成型特性����,材料成本介于PC和ABS之間[4]�。該材料在注塑過程中更易控制翹曲���,同時具備較好的外觀品質(zhì),因此被廣泛應(yīng)用于中高端電子產(chǎn)品以及汽車內(nèi)飾等場合[5]����。

(4)改性塑料(改性PC/改性ABS/PC+ABS增強(qiáng)合金)

針對某些特殊性能需求,如阻燃等級����、抗UV黃變�����、抗靜電性能或增強(qiáng)剛性抗等���,可通過添加玻纖��、礦物或其他助劑等進(jìn)行改性,以提高材料的綜合性能����。這些改性材料價格通常較高����,但在高端觸摸屏外殼等需要兼顧多種功能的領(lǐng)域依然具有應(yīng)用潛力[6]���。

1.1.2關(guān)鍵選材考慮因素

(1)平整度與尺寸穩(wěn)定性

帶觸摸功能的顯示屏外殼對翹曲度和變形量要求極高,需要選用熱穩(wěn)定性好、收縮率小的材料�,以減小制件在冷卻過程中出現(xiàn)的體積收縮差異��。

(2)表面質(zhì)量與光學(xué)要求

在高端電子消費品或車載顯示等應(yīng)用領(lǐng)域���,外殼的外觀美觀度��、光澤度以及光學(xué)性能(若為透明或半透明設(shè)計)均需達(dá)到較高水平。因此材料應(yīng)具備良好的熔接痕自愈性�,易于后期噴涂或表面處理����。

(3)力學(xué)性能與耐用性

外殼不僅要具備足夠的強(qiáng)度和韌性,還可能需要一定的抗劃傷��、耐化學(xué)性以及長期使用可靠性。

(3)成本及大規(guī)模量產(chǎn)可行性

在滿足性能需求的前提下�����,材料的采購成本和加工效率同樣影響產(chǎn)品的市場競爭力,需要結(jié)合企業(yè)自身定位和終端市場需求進(jìn)行綜合平衡�����。

1.2選用材料對比分析

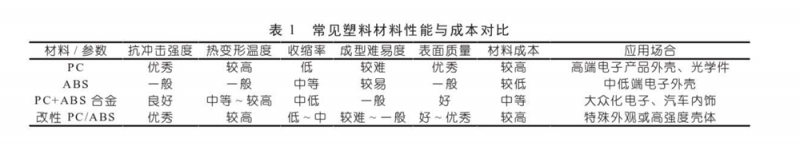

將常見的PC、ABS、PC+ABS合金以及改性PC/ABS在性能����、工藝難度以及成本等方面進(jìn)行對比�,見表1所示。此處對比參數(shù)基于常規(guī)商用等級材料的平均值����,實際選材應(yīng)參考具體生產(chǎn)牌號數(shù)據(jù)及供應(yīng)商測試報告�。

由表1可見��,若要兼顧高平整度與相對可控的成本���,PC+ABS合金或改性PC/ABS是較為理想的選擇���。若應(yīng)用在高端產(chǎn)品����,并對透明度或光學(xué)性能有更嚴(yán)格要求,則可優(yōu)先考慮高端PC牌號�,但需注意加工過程中的工藝難度以及材料成本[7]����。

1.3注塑工藝優(yōu)化

在材料選定后�,模具設(shè)計與注塑工藝參數(shù)的優(yōu)化是塑殼品質(zhì)提升的關(guān)鍵環(huán)節(jié)���。對于智能化觸摸顯示屏外殼件,往往是薄壁�、大尺寸或結(jié)構(gòu)復(fù)雜��,因此對流道設(shè)計、澆口位置��、冷卻系統(tǒng)布局以及注塑壓力����、注塑速度�、保壓時間等參數(shù)均需進(jìn)行反復(fù)測試和調(diào)整���。

1.3.1模具設(shè)計與制造

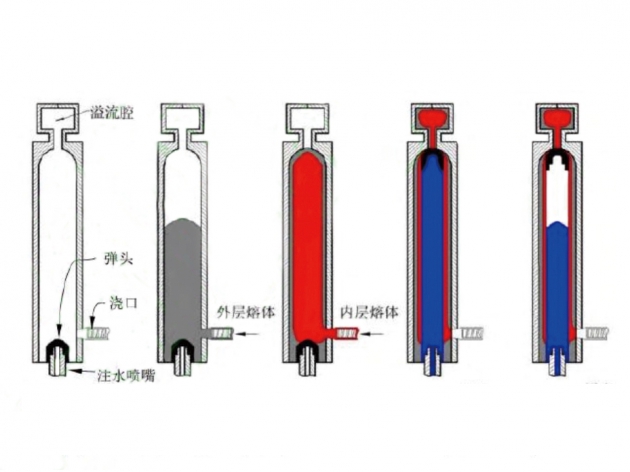

(1)型腔布局與澆口設(shè)計

大尺寸或薄壁殼體在注塑過程中易產(chǎn)生短射����、熔接痕和翹曲等問題。合理的澆口位置與數(shù)量�����,能夠確保熔體在型腔內(nèi)平衡�、穩(wěn)定地填充����,并使各區(qū)域溫度����、壓力相對均勻�,降低局部應(yīng)力集中�,從而減少翹曲��。

(2)模具冷卻系統(tǒng)

冷卻過程對制件最終品質(zhì)影響巨大��,不均勻或過慢的冷卻會導(dǎo)致材料收縮不一致,引發(fā)變形�����、內(nèi)應(yīng)力集中。對于帶觸摸屏外殼等平整度要求高的制件����,應(yīng)通過優(yōu)化冷卻水路的布置、提高冷卻回路效率����、選用可控溫度的冷卻機(jī)組等方式��,加快并均勻散熱��,減小翹曲變形。

(3)脫模結(jié)構(gòu)設(shè)計

當(dāng)模具型腔表面光滑度與精度較高時����,需要保證脫模過程的平穩(wěn),以防止制件出現(xiàn)表面拉傷或局部應(yīng)力集中導(dǎo)致的微裂紋。尤其對于PC��、PC+ABS等相對剛性較大的材料,可適當(dāng)增大脫模斜度或在局部區(qū)域添加推桿等方式��,幫助制件順利脫模��。

1.3.2工藝參數(shù)調(diào)控

(1)注塑壓力與速度

對于帶觸摸顯示屏外殼件,需要確保熔體在充填過程中盡量避免分流不均或過度剪切���。一般可采用中高速注塑,確保制件在有限時間內(nèi)完全充填�,同時避免過高的流動阻力造成內(nèi)應(yīng)力積聚�����。保壓階段壓力過低會導(dǎo)致缺料,壓力過高則容易造成內(nèi)應(yīng)力和溢邊�,應(yīng)尋求平衡�。

(2)熔膠溫度與模溫

不同塑料的最佳熔融溫度范圍各異,如PC常在240~280℃之間����,ABS常在250℃左右��。對于合金材料����,要考慮兩種組分的兼容溫區(qū)�。同時�,模具溫度過高會增加冷卻時間����,但也有利于提高制件表面質(zhì)量與減少熔接痕�����,可酌情設(shè)定或采用分區(qū)控溫���。

(3)保壓時間與冷卻時間

保壓時間不宜過短���,否則易導(dǎo)致制件尺寸不足或出現(xiàn)凹痕��;時間過長則會增加內(nèi)應(yīng)力與生產(chǎn)周期��。合理的冷卻時間同樣影響翹曲和生產(chǎn)效率���,可通過模流分析與實際試驗相結(jié)合來尋找最佳平衡點。

(4)數(shù)字化與智能化控制

現(xiàn)代注塑機(jī)可通過控制系統(tǒng)實時監(jiān)測壓力、溫度��、速度���、位置等數(shù)據(jù)���,結(jié)合MES系統(tǒng)實現(xiàn)閉環(huán)管理���。一方面提高了制程穩(wěn)定性�����,另一方面便于對突發(fā)問題進(jìn)行快速修正���。對于高精度制品,有條件的生產(chǎn)企業(yè)可利用機(jī)器學(xué)習(xí)算法��,根據(jù)歷史數(shù)據(jù)自適應(yīng)調(diào)整工藝參數(shù)�����,進(jìn)一步提高成品��。

1.3.3輔助技術(shù)與質(zhì)量檢測

(1)CAE模流分析

在模具設(shè)計和實際開模之前����,通常會借助專業(yè)的注塑模擬軟件(如Moldflow��、MOLDEX3D等)進(jìn)行流道平衡度�����、熔接痕�����、縮痕、翹曲等方面的預(yù)測分析��。對于大尺寸觸摸屏外殼�,這種前期模擬能有效減少反復(fù)試模的次數(shù),節(jié)約成本[8]����。

(2)在線檢測與反饋控制

在量產(chǎn)過程中,可利用在線視覺檢測或激光測平等手段來監(jiān)控制件表面瑕疵和整體平整度����。一旦檢測到異常�����,通過與注塑機(jī)聯(lián)網(wǎng)的反饋通道即可快速調(diào)整注塑壓力��、速度或溫度����,達(dá)成真正的實時控制����。

(3)潔凈度與靜電防護(hù)

對于帶觸摸功能的顯示模組外殼�,表面一旦沾染灰塵或顆粒�����,會嚴(yán)重影響后續(xù)貼合或組裝精度����。因此在注塑車間環(huán)節(jié)需嚴(yán)格控制潔凈度�,并采取防靜電措施�,如鋪設(shè)防靜電地板�、佩戴防靜電手套等��,尤其在干燥季節(jié)更需加強(qiáng)此項管理[9]����。

2 實驗驗證與分析

在選定某款改性PC+ABS材料后����,為驗證工藝優(yōu)化效果�����,本文對比了傳統(tǒng)注塑參數(shù)與優(yōu)化后注塑參數(shù)在制件翹曲度��、表面平整度以及合格率方面的差異�。具體試驗方法如下:

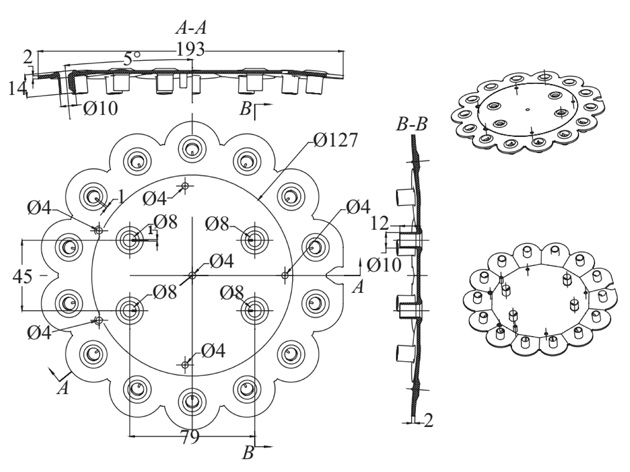

2.1試驗材料與模具

選用改性PC+ABS(含10%~15%的增強(qiáng)組分),牌號為旺品PCABS1299WH,模具為單腔模具��,采用點澆口方式���,模擬生產(chǎn)一款10"觸摸屏外殼件�����。

2.2試驗參數(shù)

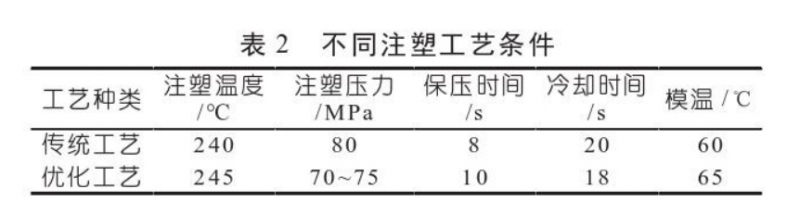

使用相同原料,按照不同注塑工藝條件分別制作樣品���,條件設(shè)置見表2所示����。

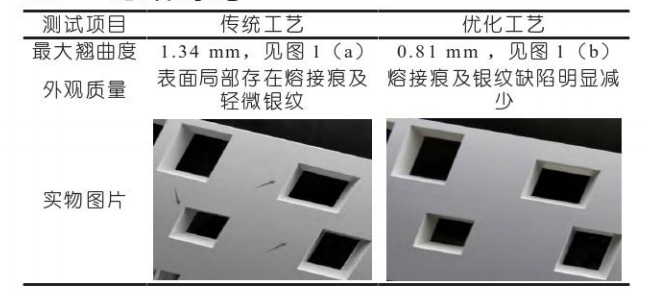

表3結(jié)果對比

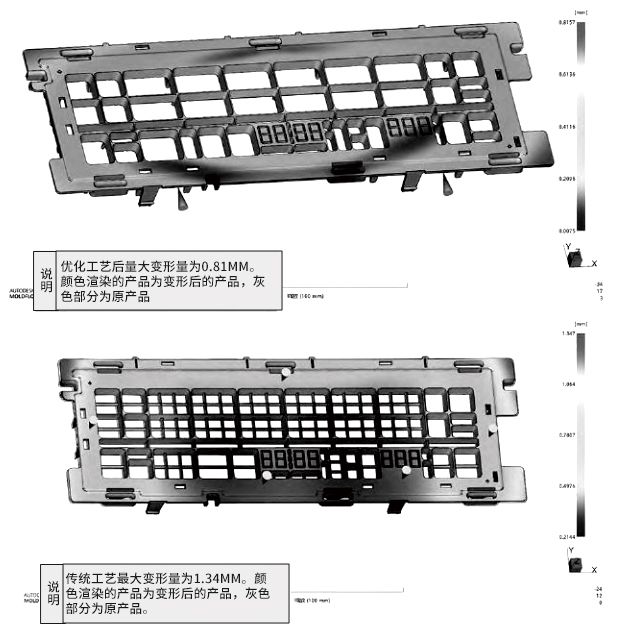

圖1不同注塑工藝樣品翹曲度

由表3,圖1實驗結(jié)果表明����,通過合理的工藝設(shè)定與冷卻系統(tǒng)優(yōu)化��,可有效減小外殼翹曲度并提高產(chǎn)品外觀質(zhì)量����,滿足智能化觸摸屏對外殼平整度與美觀度的高要求����。若結(jié)合機(jī)器學(xué)習(xí)算法或更精細(xì)化的模具結(jié)構(gòu)改進(jìn),預(yù)期仍有進(jìn)一步優(yōu)化空間��。

3 結(jié)論

3.1材料選擇是前提

具有熱穩(wěn)定性好��、收縮率低以及易于成型特性的材料��,如PC+ABS合金或改性PC/ABS,是實現(xiàn)較高平整度和表面質(zhì)量的關(guān)鍵����。若對透明度有更嚴(yán)格要求,可選用高端光學(xué)級PC,但需綜合評估成本與工藝難度����。

3.2模具結(jié)構(gòu)與冷卻系統(tǒng)優(yōu)化是核心

注塑模具的合理設(shè)計��,尤其是澆口位置、流道平衡和冷卻水路布局����,對制件的變形與表面質(zhì)量影響巨大�。通過CAD/CAE技術(shù)與實際開模試驗相結(jié)合�����,可顯著減少試錯成本���,提高一次試模成功率。

3.3精細(xì)化工藝參數(shù)控制是保證

恰當(dāng)?shù)淖⑺軌毫?���、保壓時間、模溫等參數(shù)設(shè)定�����,對于實現(xiàn)制件的尺寸精度與光潔度至關(guān)重要���。結(jié)合數(shù)字化注塑機(jī)與在線檢測�����,可實現(xiàn)對生產(chǎn)過程的實時監(jiān)控和自動調(diào)整�����,提高產(chǎn)品一致性與合格率����。

綜上所述,通過材料—模具一工藝的協(xié)同優(yōu)化���,智能化觸摸顯示屏用塑殼注塑成型中的翹曲變形及表面缺陷可得到有效控制,進(jìn)一步提升產(chǎn)品的綜合品質(zhì)與競爭力�����。本研究為相關(guān)企業(yè)和科研機(jī)構(gòu)在后續(xù)進(jìn)行大尺寸�����、高精度觸摸屏外殼量產(chǎn)時提供了可行的工藝改進(jìn)方向��。

參考文獻(xiàn):

[1]王志偉.注塑模具設(shè)計與制造.機(jī)械工業(yè)出版社,2019:88-102.

[2]Y.Luo,K.Hu,dM.Zhang.EffectsofProcessParametersontheWarpageofUItra-ThinInjectionMoldedParts,Polymers,2021,13(3):407.

[3]孟明�����,肖志剛���,侯林木����,等.雙螺桿擠出工藝對聚碳酸酯類光學(xué)材料的光學(xué)特性及顏色的影響研究[J].橡塑技術(shù)與裝備,2023,49(07):54-57.

[4]苑松��,張雪峰,閆衛(wèi)林.注塑工藝對PC/ABS檢測性能影響研究[J].橡塑技術(shù)與裝備��,2023,49(02):41-45.

[5]楊鶯��,何璟.玻璃纖維長度對PC/ABS合金材料性能的影響[J].化學(xué)推進(jìn)劑與高分子材料��,2021,19(05):64-67.

[6]楊平.高性能改性塑料的研發(fā)及其在工業(yè)應(yīng)用中的挑戰(zhàn)[J].中國戰(zhàn)略新興產(chǎn)業(yè),2024,(24):104-106.

[7]Cowie,J.M.G.Polymers:ChemistryandPhysicsofModernMaterials,ThirdEdition.CRCPress,2007:112-130.

[8]陳雄.融入模流分析結(jié)果的注塑過程混合現(xiàn)實開發(fā)[D].華東理工大學(xué)��,2023.

[9]張濤.關(guān)于TFT-LCD模組潔凈車間地板選型的測試研究[J].電子世界���,2019,(13):26-28.

玻纖含量對長玻纖...

玻纖含量對長玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...