黃關(guān)山1,朱金婷2*

(1.珠海城市職業(yè)技術(shù)學院新能源學院��,廣東珠海519090���;2.重慶公共運輸職業(yè)學院,重慶402247)

摘要:通過注塑成型工藝制得汽車引擎蓋���,所用材料為丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)��,借助Moldflow軟件對其進行模流分析���,通過響應面代理模型及遺傳算法研究成型過程中熔體溫度、模具溫度���、保壓壓力以及保壓時間對制件缺陷的影響��。結(jié)果表明:各因素對翹曲變形量的影響順序為:保壓壓力>熔體溫度>保壓時間>模具溫度���。當制件的保壓壓力為58MPa、保壓時間為20s��、模具溫度為30℃���、熔體溫度為230℃時�����,制件的翹曲變形量最小��,優(yōu)化后制件翹曲變形量較未優(yōu)化前減小0.1886mm�,整體質(zhì)量提升31.33%�。通過遺傳算法計算,優(yōu)化后的預測值為0.40mm�,與最終的模擬值相對誤差為3.2%,滿足實際生產(chǎn)要求����。

關(guān)鍵詞:汽車引擎蓋�����;響應面代理模型�;遺傳算法�����;注塑成型�;工藝優(yōu)化

隨著環(huán)保輕量化概念的不斷興起,汽車引擎蓋已經(jīng)由傳統(tǒng)的鋁制鋼制材料向塑料材料轉(zhuǎn)變[1]�。目前,市面上已經(jīng)出現(xiàn)由丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)材料制成的塑料引擎蓋�����。ABS具有沖擊強度好����、耐磨性能優(yōu)良、熱學性能好�、不受酸鹽影響等優(yōu)點,因此被廣泛應用于機械��、電氣、紡織�����、汽車�、飛機���、輪船等制造工業(yè)及化工領域[2]���。針對塑料制件在成型過程中存在的缺陷問題,很多學者對其進行研究���。盧惠親等[3]研究汽車塑料內(nèi)飾件����,結(jié)合正交試驗法�,獲取一組較佳的工藝組合,減小制件的變形量���。劉杰等[4]對某車型的引擎蓋進行模態(tài)分析及優(yōu)化����,通過有限元分析提高整車的動態(tài)感知水平。李沛等[5]通過逆向工程對汽車的引擎蓋內(nèi)板法向變形質(zhì)量進行分析����,對其三維模型進行有限元分析,提升了制件的成型質(zhì)量�����。呂玥蒽等[6]基于輕量化的設計模式����,在滿足各種性能的前提下,利用碳纖維材料得到輕量化的汽車引擎蓋��。劉浩等[7]通過對汽車引擎蓋進行模流分析得到兩澆口方案和三澆口方案的充填時間等參數(shù)�,最終確定了合適的澆口位置。孫開顏等[8]對碳纖維汽車引擎蓋的切割加工工藝進行探究�,提升了制件的成型質(zhì)量,滿足實際生產(chǎn)要求�����。黃繼峰等[9]對汽車引擎蓋的結(jié)構(gòu)進行優(yōu)化分析��,提出多階段聯(lián)合優(yōu)化設計的方法�,有效提升了引擎蓋的性能���。李光霽等[10]對汽車引擎蓋進行多目標優(yōu)化以及可靠性分析,對其輕量化設計進行研究��。

本實驗通過建立響應面代理模型[11]�����,結(jié)合遺傳算法對模型進行優(yōu)化��,從而達到減小制件成型變形量��、改善制件成型質(zhì)量的目的��。

1模擬仿真1.1建立模型

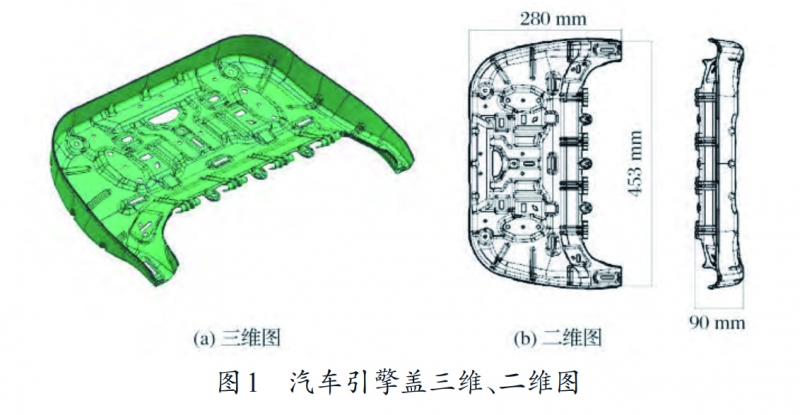

圖1為汽車引擎蓋板的三維模型以及二維模型����。從圖1可以看出����,其中制件的長、寬�����、高分別為453、280����、90mm。所用材料為ABS���,由于其沖擊強度好�����、耐磨性能優(yōu)良�����、熱學性能好�����,因此被廣泛應用于汽車內(nèi)飾部件[12]�����。

1.2網(wǎng)格劃分

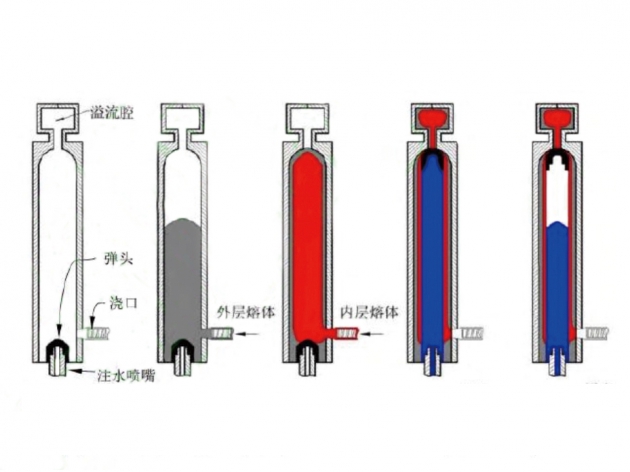

利用UGNX三維軟件對其進行建模�,建立的模型通過Moldflow軟件進行分析,首先對其進行網(wǎng)格劃分[13]�����。圖2為汽車引擎蓋網(wǎng)格網(wǎng)格劃分�����。網(wǎng)格總單元數(shù)為40539��,最大縱橫比為10.52�,平均縱橫比為1.56,總體滿足模擬要求�����。

1.3初步模流分析

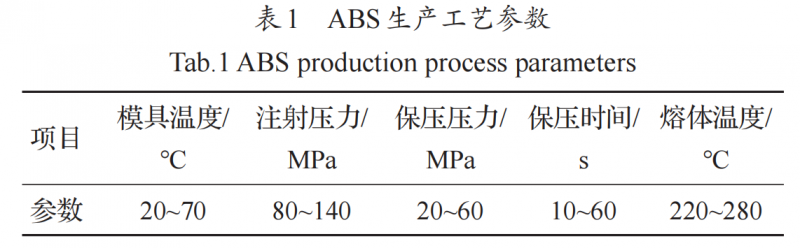

根據(jù)實際生產(chǎn)經(jīng)驗�����,在注塑成型過程中�����,熔體溫度稍高有利于制件成型�����,這是因為溫度高�,分子運動快,熔體的流動性能好����,但是溫度不能過高,溫度過高可能導致材料發(fā)生熱降解�,溫度過低則可能導致熔體填充不足[14]。模具溫度過高會導致熔料粘在模具上�����,溫度過低會導致熔體填充不足[15]���。保壓壓力以及保壓時間要適中�,過高和過低都會影響制件的成型質(zhì)量[16]�。表1為ABS生產(chǎn)工藝參數(shù)。

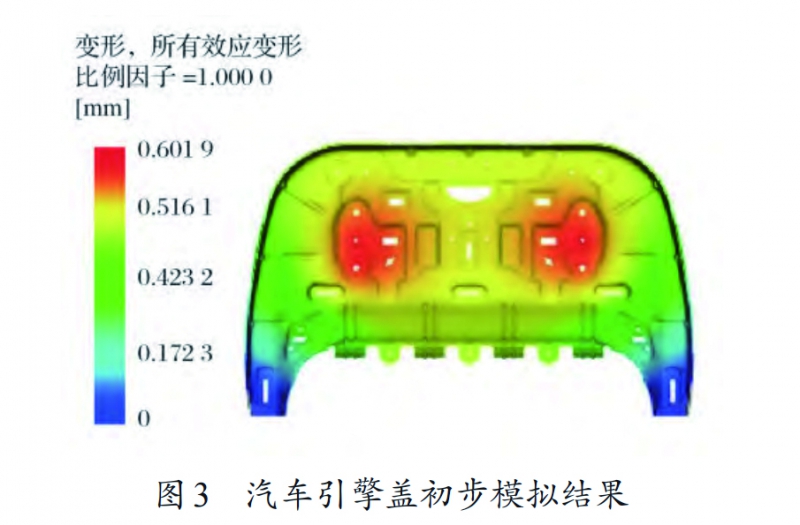

在模具溫度為50℃��、保壓壓力為30MPa����、保壓時間為20s、熔體溫度為250℃時,對汽車引擎蓋進行初步模流分析���,圖3為具體結(jié)果��。

從圖3可以看出���,汽車引擎蓋初步模擬結(jié)果最大翹曲變形量為0.6019mm,一般汽車引擎蓋翹曲變形量不大于0.5mm����,初步模擬結(jié)果未滿足要求,因此需對其進行優(yōu)化改進��。

2響應面代理模型

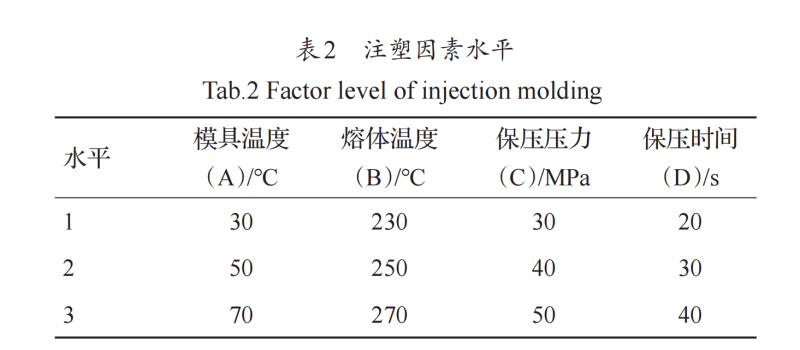

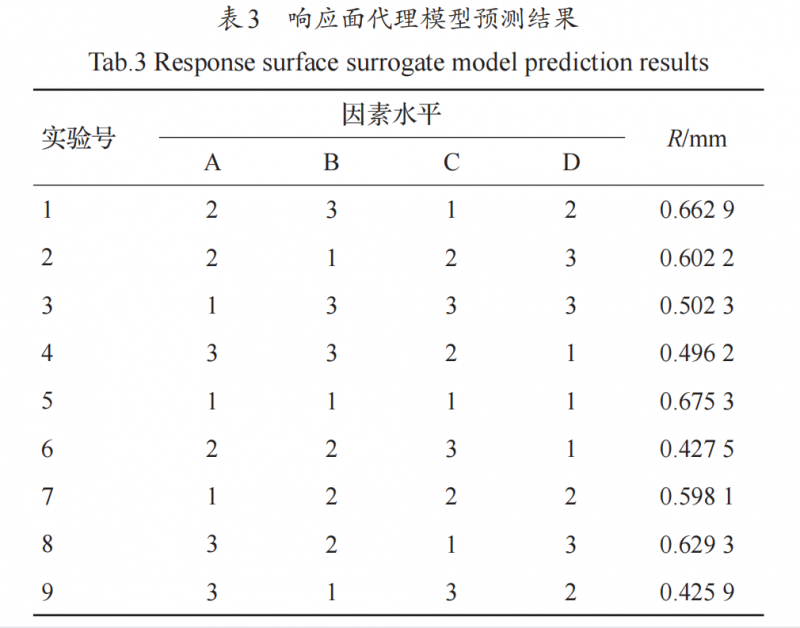

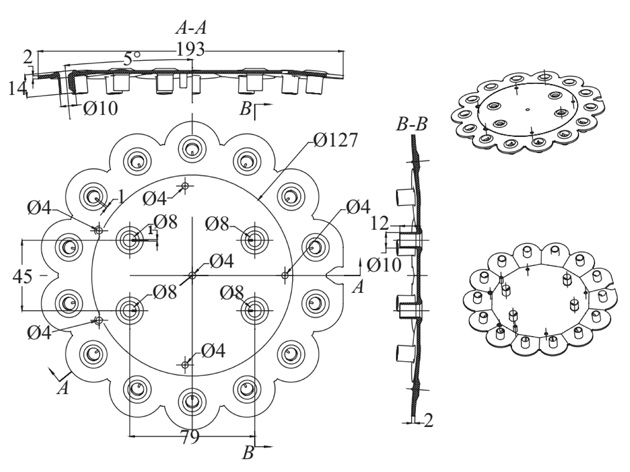

響應面代理模型是利用多項式函數(shù)擬合設計空間���,通過回歸模型的選擇可擬合復雜的響應關(guān)系����,具有良好的魯棒性[17]����。本研究通過軟件Isight建立響應面代理模型��,通過響應面代理模型,可以替代CAE模擬分析����,直接預測分析結(jié)果[18]。本研究變量為模具溫度(A)��、熔體溫度(B)�����、保壓壓力(C)以及保壓時間(D)��,引擎蓋的翹曲變形量(R)為研究對象���,表2為具體因素水平��。根據(jù)參數(shù)水平隨機抽取9組實驗樣本����,表3為響應面代理模型預測結(jié)果��。

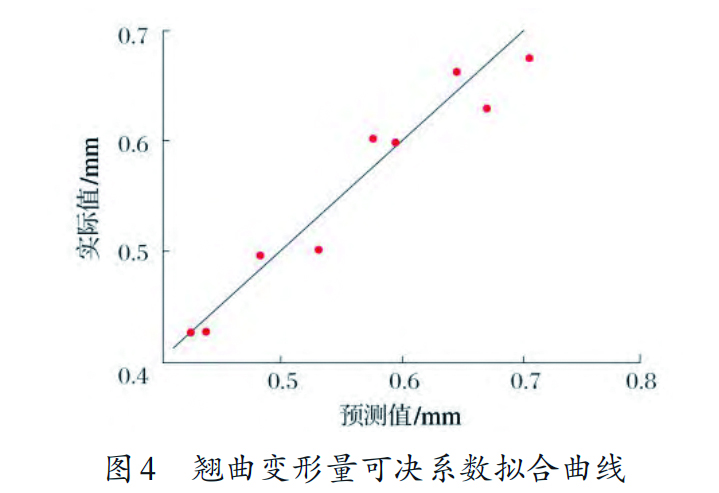

一般通過可決系數(shù)來衡量響應面代理模型的優(yōu)劣程度����,可決系數(shù)越接近1����,表明模型效果越好���,當可決系數(shù)小于0.9時����,模型效果較差��,不適合進行后續(xù)分析[19]��。本次模型可決系數(shù)為0.93����,大于0.9。圖4為可決系數(shù)擬合曲線��。

從圖4可以看出���,響應面代理模型的散點呈現(xiàn)動態(tài)分布��,這表明擬合效果較好,可以替代CAE分析���,提高效率���,為后續(xù)優(yōu)化節(jié)約時間�。

3遺傳算法優(yōu)化

遺傳算法是目前應用比較廣泛的一種算法[20]�。本文通過遺傳算法對上述建立的響應面代理模型進行優(yōu)化,從而得到一組最優(yōu)解�����,降低制件生產(chǎn)過程中的翹曲變形量��。

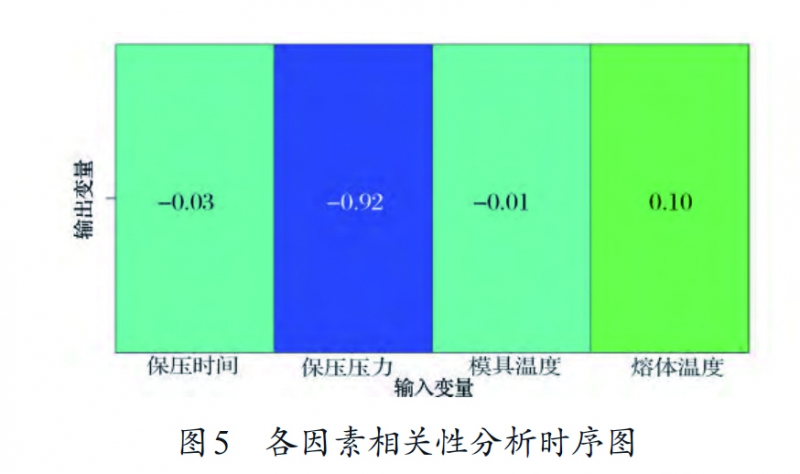

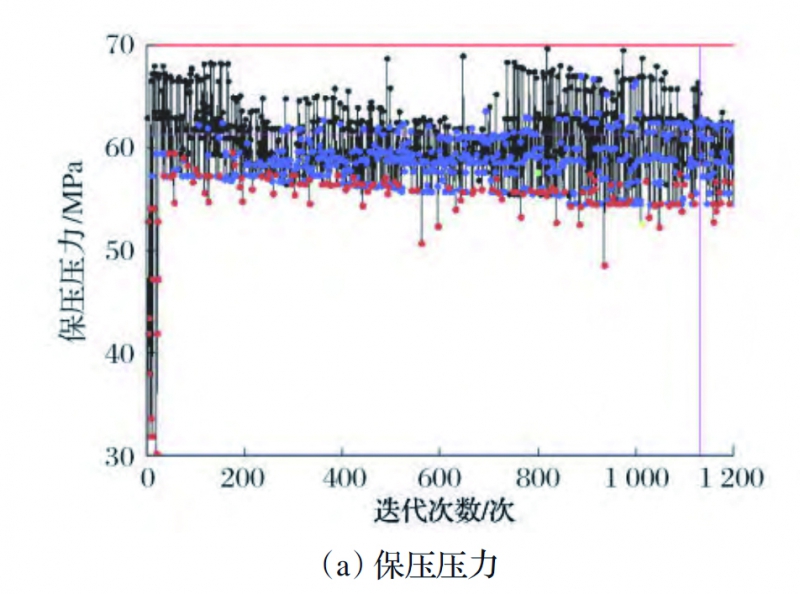

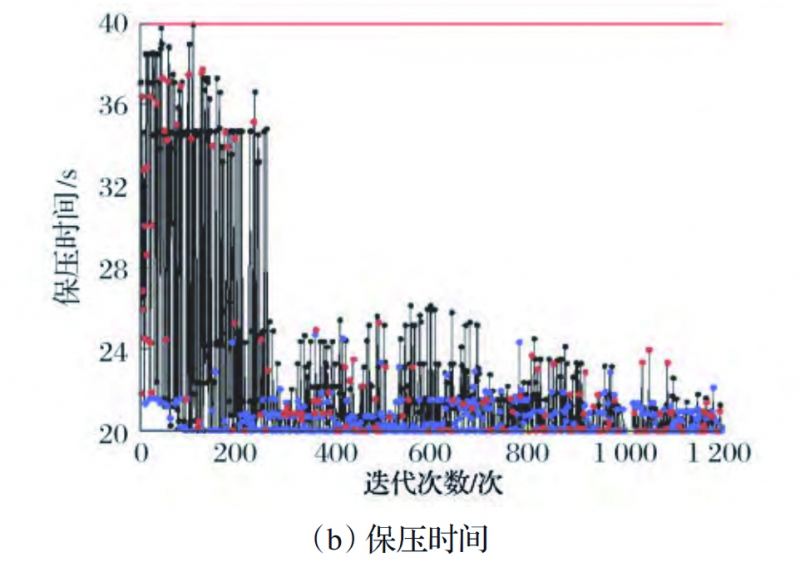

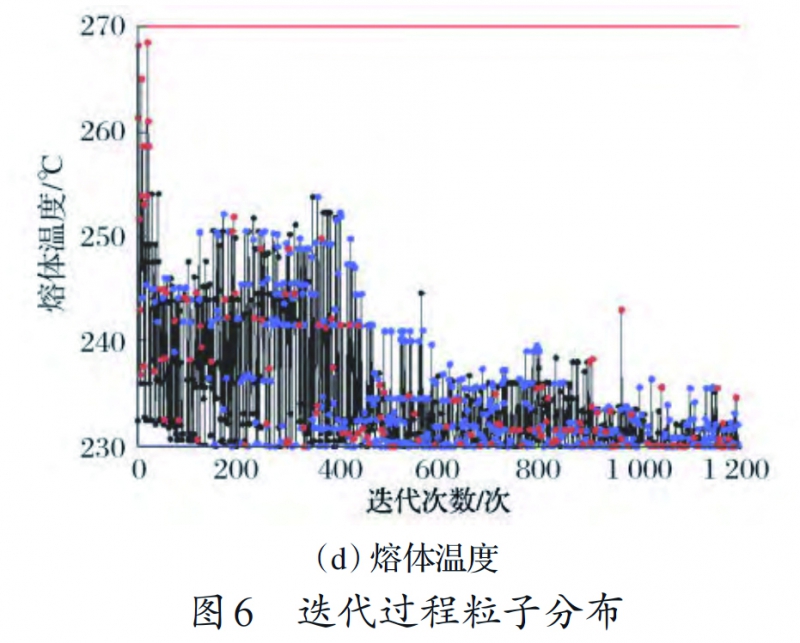

一般遺傳算法需要確定種群數(shù)[21]����。本研究所取種群數(shù)為12,共設置100組�����,迭代次數(shù)為1200次��。圖5為4個變量之間的相關(guān)性系數(shù)���。正數(shù)表示該因素對結(jié)果呈現(xiàn)正相關(guān)���,負數(shù)則表示負相關(guān)��;相關(guān)性系數(shù)絕對值越大����,表明影響效果越顯著[22]�。

從圖5可以看出,除了熔體溫度與翹曲變形量呈正相關(guān)外��,其余因素與翹曲變形量均呈負相關(guān)��。各因素對翹曲變形量的影響順序為:C>B>D>A����。

在迭代過程中,直到粒子達到收斂����,此時的粒子即為最佳粒子,此時該粒子所在值的大小即為各個因素最終的最優(yōu)結(jié)果[23]�����。圖6為迭代過程粒子分布�。

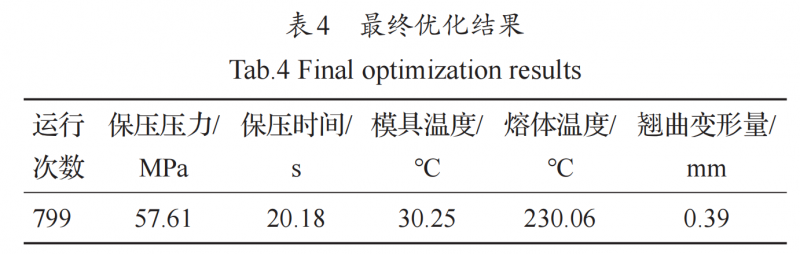

從圖6可以看出�,當?shù)?99次時���,粒子達到收斂,該位置處的翹曲變形量最小����,即為最終的優(yōu)化結(jié)果,表4為最終優(yōu)化結(jié)果���。

根據(jù)上述結(jié)果以及實際生產(chǎn)過程�����,工藝參數(shù)均調(diào)整為整數(shù)��,即保壓壓力為58MPa���、保壓時間為20s、模具溫度為30℃以及熔體溫度為230℃時�����,制件的翹曲變形量最小�����,為0.40mm。

4模擬驗證

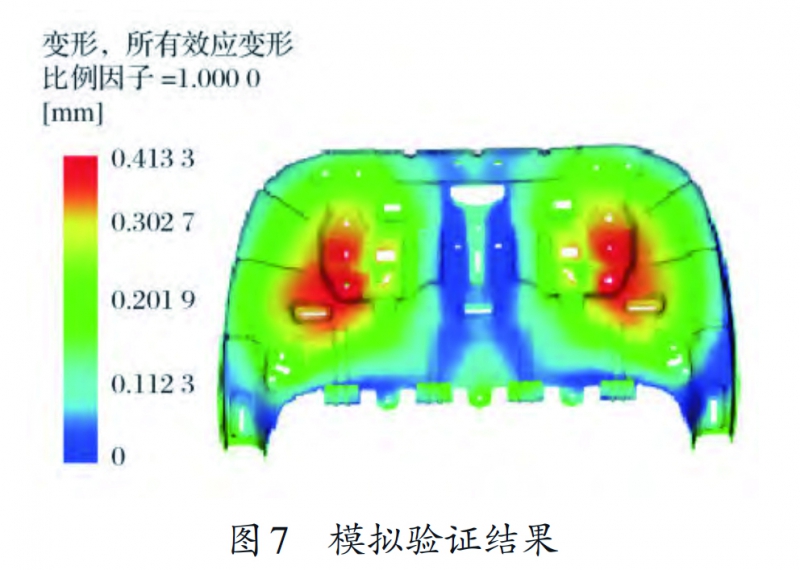

當保壓壓力為58MPa���、保壓時間為20s����、模具溫度為30℃以及熔體溫度為230℃時�����,通過Moldflow軟件對其進行模流分析���,圖7為具體的結(jié)果�����。

從圖7可以看出�����,制件的最大翹曲變形量為0.4133mm����,小于0.5mm,滿足生產(chǎn)要求�。優(yōu)化前制件的最大變形量為0.6019mm,兩者相差0.1886mm���,整體質(zhì)量提升31.33%。通過遺傳算法優(yōu)化后的預測值為0.40mm�,與最終的模擬值相對誤差為3.2%,滿足要求�����。

5結(jié)論

通過建立響應面代理模型��,能夠用來預測實驗結(jié)果�,替代CAE分析,提高實驗效率���。

結(jié)合遺傳算法對響應面代理模型進行優(yōu)化�����,各因素對翹曲變形量的影響順序為:保壓壓力>熔體溫度>保壓時間>模具溫度����。

當保壓壓力為58MPa、保壓時間為20s�、模具溫度為30℃以及熔體溫度為230℃時,制件的翹曲變形量最小���,優(yōu)化后較優(yōu)化前減小0.1886mm�,整體質(zhì)量提升31.33%���。通過遺傳算法優(yōu)化后的預測值為0.40mm�����,與最終的模擬值相對誤差為3.2%�����。該方法為后續(xù)注塑成型工藝提供一定的參考���。

參考文獻

[1]方柘林.基于車身結(jié)構(gòu)的輕量化方法研究[D].南昌:南昌大學,2015.

[2]羅婧,廖厚琪,潘夢遠,等.丙烯腈-丁二烯-苯乙烯共聚物和聚乙烯的熱解特性及動力學[J].武漢工程大學學報,2016,38(1):17-23.

[3]盧惠親,翟建廣,竺宇洋,等.汽車內(nèi)飾件注塑成型工藝參數(shù)的分析與優(yōu)化[J].農(nóng)業(yè)裝備與車輛工程,2022,60(1):138-141.

[4]劉杰,蘇玉淋,張亞坤,等.某車型引擎蓋模態(tài)分析及優(yōu)化[J].裝備制造技術(shù),2023(3):141-144.

[5]李沛,邢彥鋒,馬振海.基于逆向工程的引擎蓋內(nèi)板法向變形質(zhì)量分析[J].工具技術(shù),2022,56(5):67-70.

[6]呂玥蒽,陳正國,程超,等.碳纖維復合材料引擎蓋的輕量化設計[J].合成纖維,2023,52(6):73-77.

[7]劉浩,陳再良,楊振,等.基于MPI的引擎蓋模流分析及工藝優(yōu)化[J].塑料工業(yè),2019,47(9):52-55.

[8]孫開顏,孫芳兵,張璐,等.碳纖維增強EP復合材料汽車引擎蓋切割加工工藝[J].工程塑料應用,2019,47(4):70-74.

[9]黃繼峰,周金宇.混雜纖維復合材料汽車引擎蓋結(jié)構(gòu)優(yōu)化設計[J].現(xiàn)代制造工程,2018(4):76-83.

[10]李光霽,劉新玲.引擎蓋的多目標優(yōu)化和可靠性分析[J].現(xiàn)代制造工程,2020(12):19-24.

[11]蔣愛云,張保豐,賈智慧,等.長玻纖增強聚丙烯復合材料注塑成型工藝優(yōu)化[J].塑料,2020,49(3):85-89.

[12]麻一明,吳劍波,陳寧,等.再生ABS材料的熱氧老化性能研究[J].塑料工業(yè),2023,51(4):117-122.

[13]田菲.基于模流分析軟件的網(wǎng)格劃分和網(wǎng)格修復[J].機械工程師,2018(11):72-74.

[14]顏志勇.PLC控制器塑料端子接口注塑成型工藝參數(shù)優(yōu)化[J].塑料科技,2023,51(5):100-103.

[15]朱紅萍,王星星.基于田口實驗的水盒蓋注塑工藝參數(shù)優(yōu)化與模具設計[J].塑料科技,2022,50(12):80-84.

[16]譚波.ABS自動化設備電子元器件外殼注塑成型工藝優(yōu)化研究[J].塑料科技,2023,51(6):75-79.

[17]陳川,呂永鋒.基于響應面設計及改進NSGA-Ⅱ的變模溫注塑成型工藝多目標優(yōu)化[J].塑料工業(yè),2023,51(6):75-81.

[18]皮衛(wèi),熊建武.基于RBF神經(jīng)網(wǎng)絡斷路器注塑成型工藝優(yōu)化[J].塑料科技,2023,51(6):70-74.

[19]王曉襯.基于多目標遺傳算法電子適配器成型工藝參數(shù)優(yōu)化[J].塑料科技,2023,51(5):90-94.

[20]劉金娥,劉婉慈.自動化傳感器外殼注塑成型工藝優(yōu)化研究[J].塑料科技,2023,51(5):95-99.

[21]薛茂遠,梅益,唐方艷,等.基于GA-ELM及遺傳算法的注塑件成型工藝優(yōu)化[J].塑料,2022,51(1):56-61,66.

[22]鐘厲,姚志軍,韓西,等.基于遺傳算法的碳纖維保險杠注射成型優(yōu)化[J].塑料,2022,51(5):29-36.

[23]田夢婕,夏勛.注塑工藝對ABS熱流道注塑制品翹曲變形的影響[J].現(xiàn)代制造技術(shù)與裝備,2022(5):175-177.

玻纖含量對長玻纖...

玻纖含量對長玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...