丁立剛¹,程國飛¹*,陳賢選²,黃楚杰³,林栩

(1.中山火炬職業(yè)技術學院裝備智造學院,廣東中山528436;2.中山吉銳精密模具科技有限公司����,廣東中山528436;3.中山高林美包裝科技有限公司,廣東中山528436)

摘要:通過對汽車后視鏡固定座結(jié)構(gòu)特點及材料性能的分析�,擬定該注塑模具的結(jié)構(gòu)方案和設計要點,進而設計一套一模兩腔帶前模斜頂?shù)淖⑺苣>?��。設計熱流道與普通流道相結(jié)合的澆注系統(tǒng)����、鑲拼式成型零件和精定位機構(gòu)����,確保模具型腔能夠順利填充成型并實現(xiàn)精確定位;設計斜導柱抽芯與斜頂抽芯相結(jié)合的側(cè)向抽芯機構(gòu)�,以及推桿和推管相結(jié)合的復合推出機構(gòu),確保塑件能順利抽芯與脫模�����;此外��,還設計立體式冷卻回路,以縮短塑件成型周期。結(jié)果表明:該模具結(jié)構(gòu)合理�����,動作可靠����,可為同類型的注塑模具設計提供參考�。

關鍵詞:汽車后視鏡固定座;注塑模具�;熱流道;側(cè)向抽芯�;斜頂

在塑料制件中,是否存在需設置側(cè)向分型與抽芯機構(gòu)的側(cè)孔���、側(cè)凹或側(cè)凸等結(jié)構(gòu)以及該類結(jié)構(gòu)的數(shù)量及側(cè)向抽芯方式���,成為衡量塑件成型模具復雜程度的重要特征[1]��。按照側(cè)向抽芯動力來源的不同����,側(cè)向分型與抽芯機構(gòu)可分為手動抽芯����、機動抽芯、液壓或氣動抽芯����、彈簧抽芯等。在以上各種動力來源的抽芯機構(gòu)中���,以機動抽芯機構(gòu)最為常見�����,其結(jié)構(gòu)形式包括斜導柱側(cè)向抽芯機構(gòu)�、彎銷側(cè)向抽芯機構(gòu)�����、斜滑塊側(cè)向抽芯機構(gòu)、斜導槽側(cè)向抽芯機構(gòu)����、斜頂側(cè)向抽芯機構(gòu)����、齒輪齒條側(cè)向抽芯機構(gòu)等[2]。在各種結(jié)構(gòu)形式中�,斜頂側(cè)向抽芯機構(gòu)通常用來成型塑件內(nèi)部的側(cè)凹或側(cè)凸,并在模具推出動作引導下實現(xiàn)側(cè)向抽芯��,同時也兼顧推出作用�,廣泛應用于具有相應結(jié)構(gòu)的塑件中[3]。由于斜頂側(cè)向抽芯機構(gòu)需要借助模具推出機構(gòu)來實現(xiàn)其側(cè)向抽芯動作��,因此通常設置在模具的后模部分��,并利用推桿固定板與推桿墊板固定�����、限位���、推出及復位[4]�����。本例塑件的注塑模具涉及斜導柱側(cè)向抽芯機構(gòu)與斜頂側(cè)向抽芯機構(gòu)�����,其中斜導柱側(cè)向抽芯機構(gòu)涉及的部位較多��,結(jié)構(gòu)較為復雜���;而斜頂側(cè)向抽芯機構(gòu)需要設置在模具的前模部分�����,故需要在前模部分增設推出機構(gòu)��,輔助斜頂側(cè)向抽芯機構(gòu)實現(xiàn)相關動作[5],這是本例的最大難點���。

1 塑件工藝分析

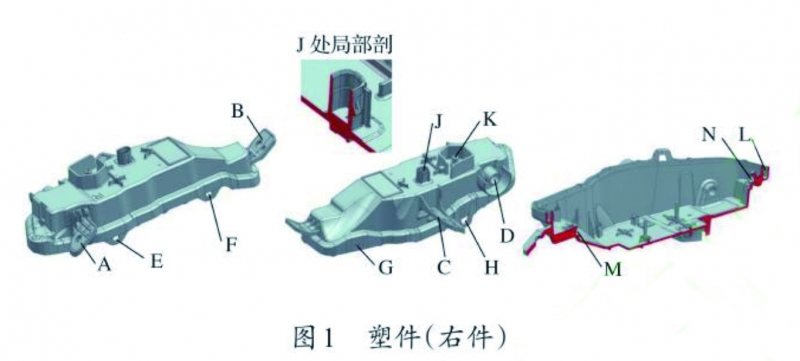

汽車后視鏡固定座包括左、右兩件�����,互為對稱結(jié)構(gòu),圖1為其中右件結(jié)構(gòu)����。塑件材料為丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)和聚碳酸酯(PC)的混合物(ABS+PC),外形尺寸100mm×21mm×9mm,整體厚度為2.0mm,較厚處達2.5mm。塑件用于固定家用汽車后視鏡�,裝配在汽車覆蓋件內(nèi)部;塑件裝配精度和成型質(zhì)量要求較高�,表面不允許有明顯的縮孔、縮痕����、短射��、熔接痕�����、燒焦等現(xiàn)象��。

從圖1可以看出��,塑件周邊有3個帶通孔的凸耳A�、B、C,凸耳根部與塑件口部之間形成側(cè)凹����;外部有1個側(cè)向圓孔柱D,其外部有半環(huán)形凸筋�����;頂部有1根長圓孔柱J和1根圓孔柱K,其中長圓孔柱J外側(cè)有一搭扣(如“J處局部剖”所示),另外頂部有若干筋板���;塑件口部周邊有整圈凹槽(如L處所示),側(cè)面有4個矩形通孔E、F�����、G�、H;塑件內(nèi)部兩端各有1個側(cè)凹孔M、N,另外有兩條長圓柱以及兩個圓柱孔和若干加強筋�。塑件呈不規(guī)則形狀,整體結(jié)構(gòu)比較復雜�����。

2 模具結(jié)構(gòu)設計

綜合汽車后視鏡固定座的結(jié)構(gòu)特點�,適宜將其左、右件排布在同一套模具中�����,即采用一模兩腔的排位布局。由于固定座是汽車內(nèi)部結(jié)構(gòu)件��,表面允許存在不影響產(chǎn)品使用性能的推出痕跡��,因此為了方便設置外部各側(cè)凹結(jié)構(gòu)的抽芯機構(gòu)以及推出塑件����,確定將成型零件設計成倒裝結(jié)構(gòu),即型腔設置在后模以成型塑件外表面����,型芯設置在前模以成型塑件內(nèi)表面[6]。在此基礎上���,逐一完成成型零件、模具澆注系統(tǒng)����、側(cè)抽芯機構(gòu)、推出機構(gòu)和冷卻系統(tǒng)等各部分的設計����。

2.1 成型零件設計

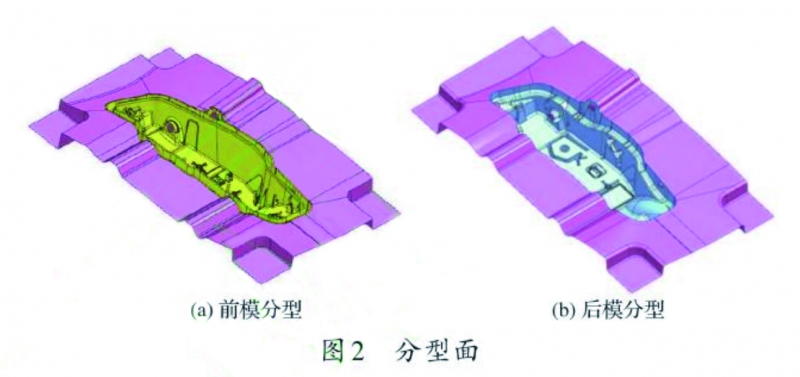

塑件口部斷面有一部分成傾斜狀,其分型面形狀應根據(jù)塑件口部形狀向外延拓�;塑件兩側(cè)凸耳A、C的分型面將與口部分型面形成階梯,階梯兩側(cè)分別設置3(°)/s的擦穿斜面�����,頂部分型面與側(cè)面分型面設置圓角過渡�����,避免合模過程中拐角處容易坍塌[7]�。另外,由于塑件前后兩端為非對稱結(jié)構(gòu)��,且分型面不在同一平面內(nèi)����,為避免熔體注塑充填過程中產(chǎn)生過大的側(cè)壓力,導致前后模錯位���,影響塑件成型質(zhì)量和模具使用壽命��,前����、后模鑲件4個角落設計互為鎖定的斜面精定位結(jié)構(gòu)(虎口),每處兩個工作側(cè)面均設置5(°)/s的拔模斜度[8]�����。圖2為經(jīng)處理后的單型腔分型面。模具中���,將左����、右件兩個型腔的平面分型面設置在同一高度即可�。

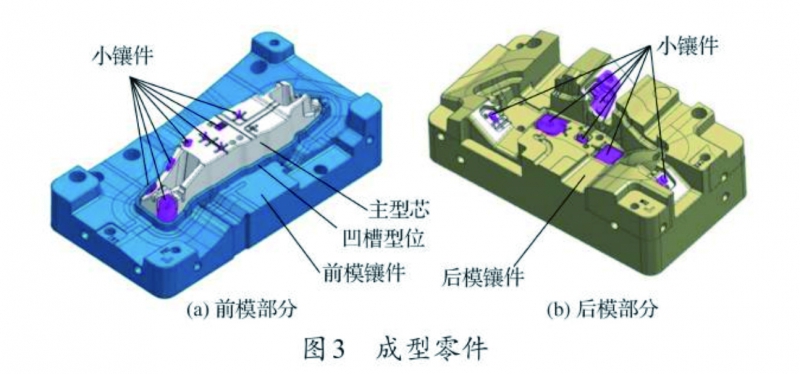

除了用于完成側(cè)向抽芯的活動零件,其他成型零件均采用鑲拼式結(jié)構(gòu)�,圖3為成型零件。從圖3a可以看出����,對于前模部分,由于塑件口部存在整圈的凹槽�,為了方便對塑件凹槽的型芯進行數(shù)控銑削與鉗工拋光,凹槽型芯及其外部設計為整體鑲拼結(jié)構(gòu)����,即圖3a中前模鑲件����;中間部分除了主型芯之外����,根據(jù)塑件結(jié)構(gòu)設置多個小鑲件�,以簡化模具加工工藝。從圖3b可以看出�,同理,后模型腔設計為整體鑲拼結(jié)構(gòu)�����,根據(jù)塑件結(jié)構(gòu)特點�,在后模鑲件上設置多個小鑲件,以簡化該處的加工工藝�。為了確保成型零件的使用性能,前�、后模鑲件均選用瑞典一勝百ASSAB標準鋼號718H,該材料無須進行熱處理,無淬裂和熱處理變形風險���,可縮短模具制作周期����;成型零件施以氮化及表面硬化處理�,以增進模具的表面硬度及耐磨性[9]。

2.2 澆注系統(tǒng)設計

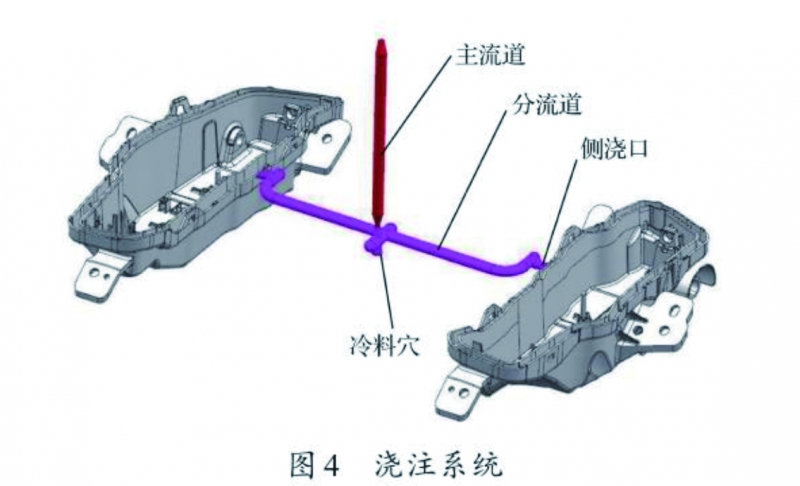

模具采用一模兩腔的布局�����,而每個型腔兩側(cè)均需設置抽芯機構(gòu),型腔間的距離較遠�;另外,塑件材料為ABS和PC的混合物�����,塑料熔體流動性較差����。為了縮短流道整體長度,減少型腔內(nèi)塑料熔體的能量消耗和壓力損失�����,結(jié)合Moldflow模流分析����,主流道主要采用熱流道系統(tǒng),并選用開放式熱嘴[10];分流道設置在型腔的平面分型面上����,并且在前后模開設�����,以增加分流道截面,縮短充模時間�,提高保壓效果;分流道末端與型腔相連處設計側(cè)澆口���,以提高充模效率與保壓效果[11]�;在后模主流道對側(cè)設計倒錐形冷料穴����,注塑時用于收集開放式熱嘴的前端冷料,開模時拉出主流道末端的凝料[12-13]��。圖4為澆注系統(tǒng)�����。

2.3 抽芯機構(gòu)設計

根據(jù)塑件工藝分析可知��,塑件上3個凸耳A�、B、C周邊的側(cè)凹結(jié)構(gòu)�����、一個側(cè)圓孔柱D及其外部半環(huán)形凸筋、3個矩形孔E�����、F�、G(矩形孔H可由上下模成型零件直接擦穿成型)、長圓孔柱J外側(cè)的搭扣均需設置側(cè)向抽芯機構(gòu)����,同時根據(jù)型腔布置形式可知,以上側(cè)凹或側(cè)孔采用斜導柱抽芯機構(gòu)脫模即可�。而塑件內(nèi)部的兩個側(cè)孔M、N由于位置所限����,只能在前模設置斜頂抽芯機構(gòu)以實現(xiàn)該處的側(cè)向抽芯[14]。

2.3.1 斜導柱抽芯機構(gòu)設計

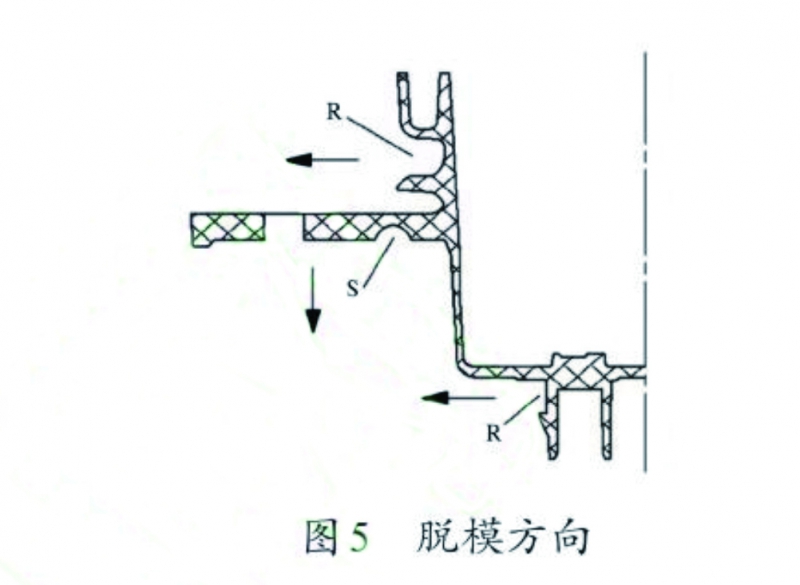

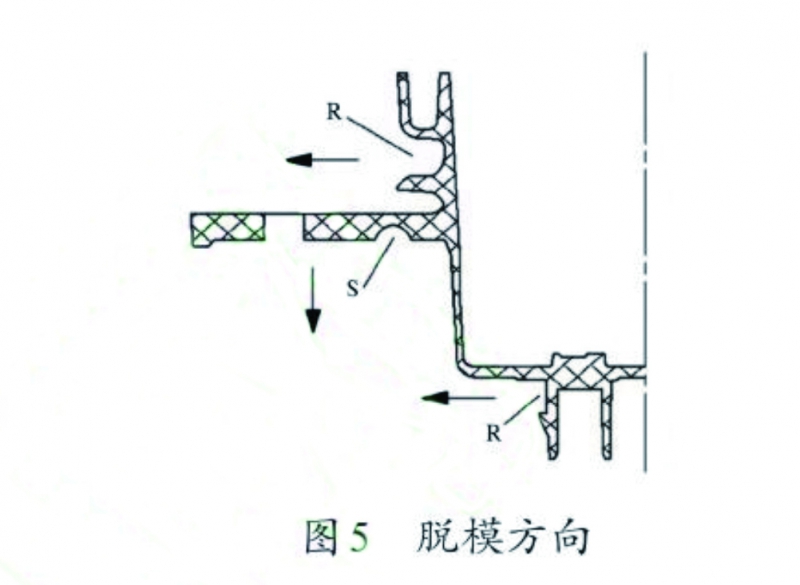

根據(jù)塑件結(jié)構(gòu)及型腔布局���,針對凸耳A周邊的側(cè)凹結(jié)構(gòu)與矩形孔E設計1個抽芯機構(gòu)I,凸耳B周邊的側(cè)凹結(jié)構(gòu)設置1個抽芯機構(gòu)Ⅱ,凸耳C周邊的側(cè)凹結(jié)構(gòu)與長圓孔柱J外側(cè)的搭扣設置1個抽芯機構(gòu)Ⅲ,塑件側(cè)向圓孔柱D及其外部半環(huán)形凸筋設置1個抽芯機構(gòu)IV,矩形孔F��、G分別設置1個抽芯機構(gòu)V�、VI,共需設置6個斜導柱抽芯機構(gòu)��;根據(jù)實際測量分析,綜合考慮抽芯安全距離���,以上6個抽芯機構(gòu)的抽芯距離分別為33、42�����、45��、20��、6�、6mm。由于塑件表面允許存在不影響使用性能的接痕����,為了簡化模具結(jié)構(gòu),確定采用斜導柱在前模����、滑塊在后模的結(jié)構(gòu)形式[15-16]。圖5為抽芯機構(gòu)Ⅲ相應塑件部位的脫模方向���,由于凸耳C上方R處需設置側(cè)向抽芯���,下方S處垂直脫模即可�����,而長圓孔柱J外側(cè)的搭扣T處同樣需要設置側(cè)向抽芯�����。因此R與T兩處的滑塊應避開S處的成型部位�����,即T處應采用隧道式滑塊形式��。

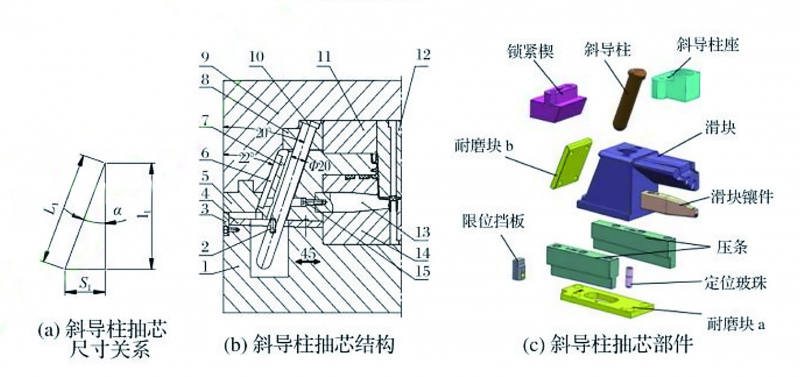

綜上所述�����,6個斜導柱抽芯機構(gòu)的抽芯方式相同��,其中尤以抽芯機構(gòu)Ⅲ的抽芯距離最長����,抽芯結(jié)構(gòu)最復雜�����,在此僅以該抽芯機構(gòu)設計為例做具體介紹。圖6為斜導柱抽芯機構(gòu)Ⅲ��。其中斜導柱的傾斜角度α與開模行程L�、抽芯距離s,和斜導柱工作長度L的尺寸關系如圖6a所示。如前所述�����,滑塊抽芯距離為45mm,初步選定斜導柱直徑為Φ20mm,斜導柱傾斜角度α為20°,鎖緊楔傾斜角β為22°;根據(jù)抽芯距離s,和斜導柱傾斜角度α,可求得斜導柱理論工作長度L為131.6mm[17]��。斜導柱抽芯機構(gòu)及關鍵部件如圖6b和圖6c所示���。其中,滑塊7用于成型凸耳C周邊的側(cè)凹結(jié)構(gòu)���,滑塊鑲件13固定在滑塊7上用于成型長圓孔柱L上的搭扣����;斜導柱10裝在斜導柱座8上并固定在A板9上�;鎖緊楔5固定在A板9上,并與A板9一起鎖緊滑塊7;B板1導滑槽中間和滑塊7背面分別加裝一件耐磨塊4��、6,用于提高滑塊的運動精度和使用壽命,同時方便模具維護���;另外機構(gòu)中還設計了定位波珠2和限位擋板3,用于限定滑塊行程[18-19]��。

注:1-B板���;2-定位波珠;3-限位擋板�;4、6-耐磨塊�����;5-鎖緊楔��;7-滑塊�����;8-斜導柱座�����;9-A板��;10-斜導柱;11-前模鑲件�;12-主型芯;13-滑塊鑲件����;14-后模鑲件;15-內(nèi)六角螺栓�。

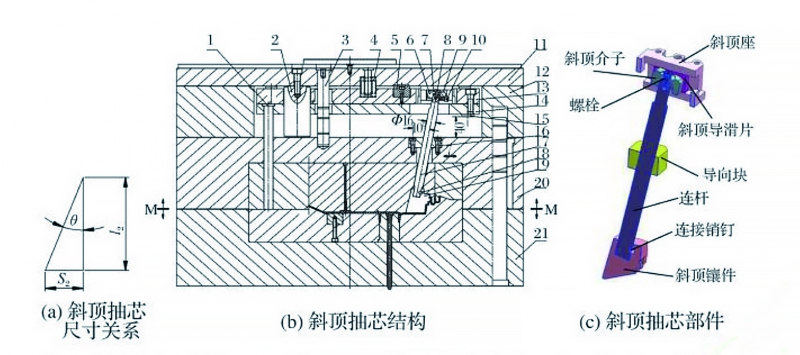

2.3.2 斜頂抽芯機構(gòu)設計

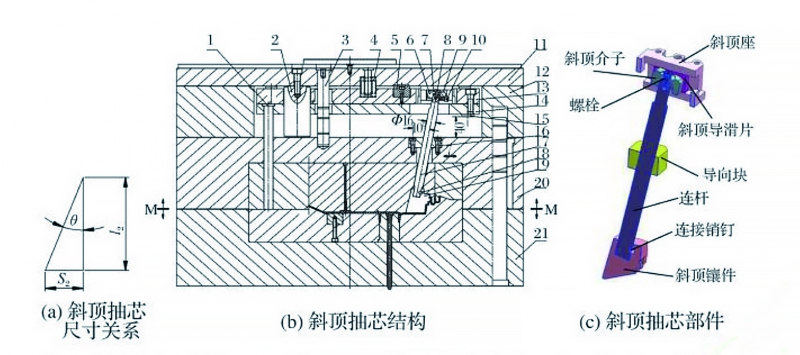

圖7為斜頂抽芯機構(gòu)。其中斜頂傾斜角θ與抽芯距離s?和推出行程l?的尺寸關系如圖7a所示����。根據(jù)實際測量可知�,側(cè)孔M與N的孔深約為2.3mm,考慮抽芯安全距離,擬定斜頂抽芯距離s為7.0mm;初步設計傾斜角θ為10°,則可求出斜頂推出距離l?為40mm��。前模斜頂抽芯機構(gòu)與后模斜頂抽芯機構(gòu)的動作原理類似����,但由于斜頂抽芯機構(gòu)設置在前模,無法直接利用標準模架推桿板的推出動作完成抽芯動作�����,因此需在前模設計相應的推出與復位裝置[20-21]�。斜頂抽芯機構(gòu)及關鍵部件如圖7b����、7c所示���。其中包括在頂板11與A板20加裝前模墊板12,使頂板11與A板20之間形成避空���;在避空處各設置推出固定板14與推出墊板13,裝配后可在頂板11與A板20之間實現(xiàn)反復運動;在推出固定板14上安裝限位塊15,確保斜頂抽芯機構(gòu)整體推出距離l?為40mm�����。斜頂鑲件19與連桿17利用銷釘連接����,連桿17與斜頂介子6、斜頂導滑片9裝配在滑塊座7上���;滑塊座7安裝在推出墊板13上�,可做橫向滑動[22-23];另外還有彈簧4�����、高力橡膠5��、回程桿1、撐柱2����、中托司3等零件。其工作原理是:開模時�,模具首先在分型面M-M處打開,在彈簧4與高力橡膠5的彈性力作用下�,推出墊板13與推出固定板14向下運動;與此同時�,在導向塊16的傾斜角導向作用下,滑塊座7��、連桿17及斜頂鑲件19等整體向模具左下方滑行�����,同時實現(xiàn)塑件推出及側(cè)向抽芯�,直至推出固定板與推出墊板等完成既定推出距離����。合模時,B板21分型面接觸到回程桿1下端面���,推動推出墊板13與推出固定板14并帶動其他零件復位�����,直至整個斜頂抽芯機構(gòu)完全復位[24]��。

注:1-回程桿��;2-撐柱�����;3-中托司����;4-彈簧;5-高力橡膠���;6-斜頂介子�����;7-滑塊座��;8-內(nèi)六角螺栓���;9-斜頂導滑片���;10-緊定螺釘;11-頂板����;12-前模墊板;13-推出墊板���;14-推出固定板�����;15-限位塊��;16-導向塊����;17-連桿���;18-連接銷釘;19-斜頂鑲件�;20-A板;21-B板�。

2.4 推出機構(gòu)設計

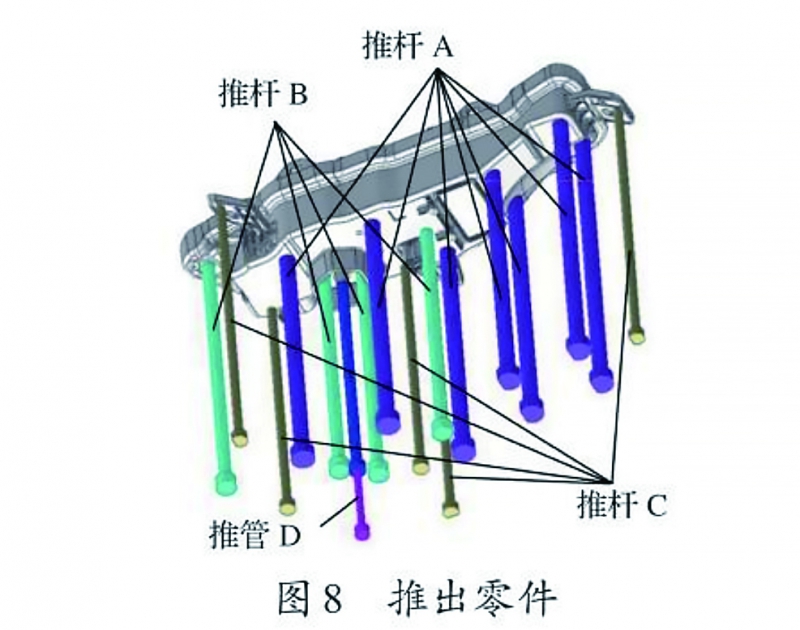

由于后模型腔對塑件外表面的包緊力�、開模時前模斜頂抽芯機構(gòu)的推出力以及后模斜導柱抽芯機構(gòu)的附帶力�,開模后塑件隨后模型腔逐漸脫離前模型芯。為了將塑件從后模型腔推出����,必須在后模設置合適的推出機構(gòu)。后模型腔較深���,塑件材料剛性較好�,脫模阻力較大���,因此模具推出零件必須充分��、可靠[25-26]����。結(jié)合塑件的結(jié)構(gòu)特點����,確定在包緊力較大、推出面積較充分的位置設置各類推出零件�����,包括直徑為Φ10mm的推桿A共7根,直徑為Φ8mm推桿B共4根���,直徑為Φ6mm的推桿C共5根����,另外在圓孔柱K處設置推管D共1套��,確保塑件推出均衡��。圖8為推出零件���。

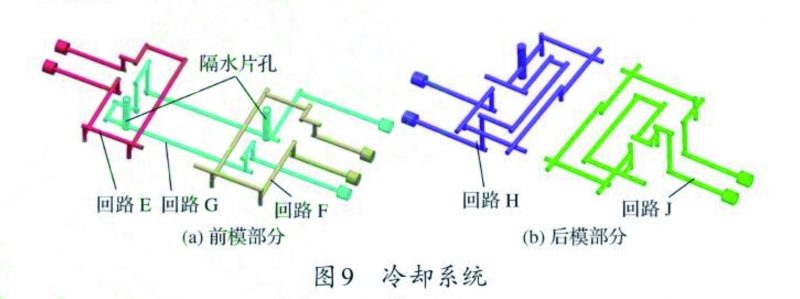

2.5 冷卻系統(tǒng)設計

塑件表面積較大�����,壁厚較厚�,為了縮短模具的成型周期����,注塑過程中需要對成型零件進行充分冷卻。圖9為冷卻系統(tǒng)����。從圖9可以看出,塑件成型部位主要集中在前��、后模鑲件及主型芯等�,根據(jù)模具結(jié)構(gòu)方案,分別在前模鑲件(2件)各設置1條冷卻回路E��、F;并利用A板的串聯(lián)作用在前模主型芯(2件)設置1條冷卻回路G,其中每個主型芯各設置1個隔水片孔�。在后模鑲件(2件)各設置1條冷卻回路H、J���。為提高冷卻效率和冷卻效果�����,水孔直徑主要為φ10mm,隔水片孔直徑為Φ18mm,冷卻水孔與成型零件表面距離約10~18mm�。分別在A����、B板接駁前、后模冷卻回路的進��、出水接頭����;冷卻水流經(jīng)模板與鑲件處�,設置密封圈����,防止冷卻水泄露[27]。

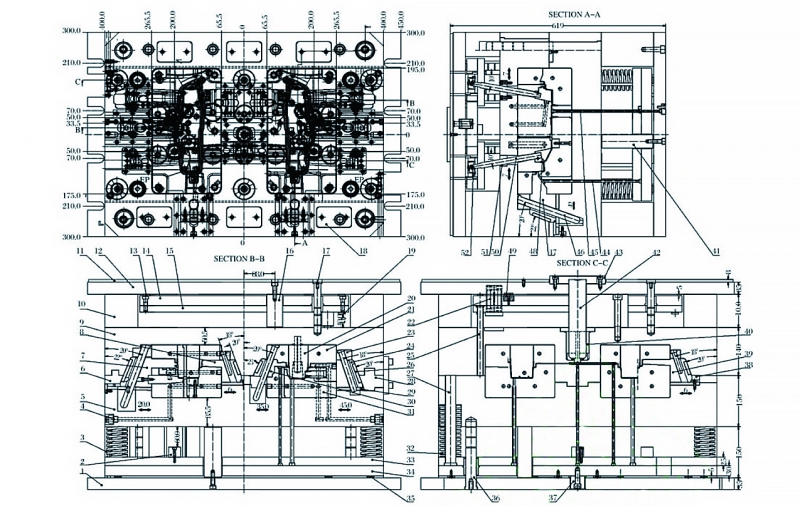

3模具結(jié)構(gòu)及工作原理

模具采用非標CI型模架�,整體尺寸為900mm×600mm×619mm,圖10為模具裝配圖。從圖10可以看出���,模具中�,除了在前模設計與斜頂抽芯機構(gòu)相關的推出零件之外�����,同樣在后模推出機構(gòu)中設計了中托司36�����、撐柱41��、復位彈簧32��、限位塊2及墊釘35,在B板分型面設計了平衡塊18等輔助零部件�。模具工作原理如下:

第一�����,注塑。在注射壓力作用下�����,熱流道42中的熔體流經(jīng)分流道和側(cè)澆口后進入型腔�,并在其中保壓、冷卻���、固化����。

第二���,開模及抽芯����。在注塑機開模動作作用下�����,模具在分型面打開;在復位彈簧22�、高力橡膠49作用下,前模推出機構(gòu)推動前模斜頂抽芯機構(gòu)��,輔助推出塑件脫離主型芯20及前模鑲件21,并完成內(nèi)部抽芯��。與此同時����,在開模動作作用下,后模各斜導柱抽芯機構(gòu)完成外部抽芯��。

第三����,推件。注塑機頂出桿推動頂棍37,帶動后模推出機構(gòu)運動�,并利用各類推桿44及推管45推出塑件,使塑件脫離后模鑲件31�。

第四,后模推出機構(gòu)復位����。注塑機頂出桿回抽,在復位彈簧32作用下����,推桿固定板33和推桿墊板34帶動推桿44及推管45等推出零件復位��。

第五�,合模及抽芯機構(gòu)復位����。前后模合攏�,各斜導柱和鎖緊楔驅(qū)動滑塊7、8����、24、30��、39���、47,使各斜導柱抽芯機構(gòu)復位���;B板5推動前模回程桿25,使前模推出固定板15�����、推出墊板14帶動滑塊座52、連桿50��、斜頂鑲件48等零件整體復位���,直至模具閉合��。

注:1-底板�;2��、19-限位塊���;3-方鐵����;4-水嘴�;5-B板;6���、28-鎖緊楔���;7、8����、24�����、30��、39��、47-滑塊���;9-A板�����;10-前模墊板:11-隔熱板�����;12-頂板�����;13����、35-墊釘�;14-推出墊板���;15-推出固定板�����;16����、41-撐柱���;17��、36-中托司��;18-平衡塊����;20-主型芯�����;21-前模鑲件;22���、32-復位彈簧�����;23-斜導柱座���;25、27-回程桿�;26,29-耐磨塊;31-后模鑲件�;33-推桿固定板;34-推桿墊板���;37-頂棍;38-限位擋板����;40-冷卻水套;42-熱流道����;43-定位環(huán)���;44-推桿;45-推管�;46-斜導柱;48斜頂鑲件���;49-高力橡膠�����;50-連桿�����;51-導向塊�����;52-滑塊座�。

4結(jié)論

根據(jù)汽車后視鏡固定座的結(jié)構(gòu)特點及塑料的流動特性����,設計熱流道與普通流道相結(jié)合��、側(cè)澆口進膠的澆注系統(tǒng)��,解決塑件結(jié)構(gòu)復雜且熔體流動性差����、難以充模成型的問題���;設計鑲拼式的成型零件和斜面精定位結(jié)構(gòu)����,優(yōu)化成型零件加工工藝����,滿足模具精確定位需求。根據(jù)塑件側(cè)孔及側(cè)凹的結(jié)構(gòu)及分布���,設計包括隧道式滑塊在內(nèi)的斜導柱抽芯與前模斜頂抽芯相結(jié)合的側(cè)向抽芯機構(gòu)�����,解決復雜塑件多部位內(nèi)、外抽芯的難題��。根據(jù)塑件結(jié)構(gòu)特點及模具結(jié)構(gòu)方案,設計推桿與推管相結(jié)合的復合推出機構(gòu)以及包括隔水片水孔在內(nèi)的立體式冷卻回路����,解決塑件推出與模具冷卻的問題。進一步完善非標模架結(jié)構(gòu)及其他輔助機構(gòu)�����,完成整套注塑模具的設計����。該模具設計構(gòu)思巧妙,結(jié)構(gòu)合理�,實用性強,可為同類型的注塑模具設計提供借鑒�����。

參考文獻

[1]王春艷��,陳國亮.塑料成型工藝與模具設計[M].北京:機械工業(yè)出版社���,2017.

[2]劉彥國.塑料成形工藝與模具設計[M].第4版.北京:人民郵電出版社2018.

[3]王鵬駒����,張杰 . 塑料模具設計師手冊[M].北京:機械工業(yè)出版社,2008.

[4]熊毅�����,劉清文 . 帶嵌件的家族制品多腔側(cè)抽芯注射模具設計[J]. 塑 料 工業(yè)��,2020,48(6):83-130.

[5]王穎李大成秦龍.剃須刀外殼注塑模具設計[J]. 塑料科技�,2017,45(6):39-43.

[6]熊毅,劉清文 . 帶嵌件的家族制品多腔側(cè)抽芯注射模具設計[J]. 塑料工業(yè)��,2020,48(6):83-130.

[7]曹勇 . 前模伸縮型腔注塑模具結(jié)構(gòu)設計[J]. 塑料工業(yè)���,2018,46(10):71-94.

[8]郭恒亞����,李金良����,胡夢飛 . 復雜曲面逆向設計及模具和注射工藝優(yōu)化 [J]. 工程塑料應用,2021,49(6):113-117.

[9]張維合��,劉志揚 . 注射成型實用技術[M]. 北京: 化學工業(yè)出版社��,2012.

[10]閆竹輝�����,劉斌���,黃強 . 汽車接插件二次注射成型模具設計化[J]. 工 程 塑料應用��,2020,48(12):72-76.

[11]徐新華 . 操控旋鈕雙色注射成型熱流道模具設計[J]. 中國塑料����,2020, 34(9):54-59.

[ 1 2 ] 戚春曉 . 汽車前門飾框大型薄壁塑件熱流道注射模設計[J]. 塑料 �,2017,46(6):57-60.

[13]劉錦武,黃可��,李兵兵���,李恒���,連接器保持架多向抽芯熱流道注射模具設計[J]. 塑料工業(yè),2023,51(10):101-107.

[14]王建玲���,安凱浩�����,李博.手表表架注射模具設計[J].塑料��,2021,50(3):73-77.

[15]周建安 .手機背夾電池內(nèi)蓋包膠注射模具設計[J].中國塑料�,2019,33(3):97-100.

[16]李云義 .復印機底殼多向順序抽芯注塑模具設計[J]. 現(xiàn)代塑料加工應用,2019,31(5):54-56.

[17]王建玲�����,王爽����,張鳳梅 . 自動切斷矩形澆口的衛(wèi)浴連接器注射模具設計 [J]. 塑料,2020,49(1):105-123.

[18]丁立剛�����,李玉蘭��,程國飛��,等 . 帶二級頂出機構(gòu)的電器面框注射模具設 計[J]. 塑料工業(yè)����,2023,51(S1):69-74.

[19]楊少增,沈忠良,蔡永根 . 汽車蒸發(fā)器蓋大型塑件注射模具結(jié)構(gòu)優(yōu)化設 計 [J]. 塑料�,2021,50(3):67-72.

[ 2 0 ] 龍家釗 . 汽車調(diào)溫器殼體注射模具的設計[J].現(xiàn)代塑料加 工應用 [J].2021,33(6):43-47.

[21]張華龍,張二紅�����,蘇海洋����,等 .前模抽芯的汽車尾門拉手注塑模具設計 [J]. 塑料工業(yè)�,2021,49(9):86-90.

[22]劉慶東 . 前模滑塊注射模設計[J].中國塑料�,2015,29(9):100-103.

[23]徐文慶,肖國華�����,汪哲能����,等 .帶有內(nèi)外壁特殊脫模機構(gòu)的攝像機支座 多板式模具設計[J]. 工程塑料應用,2019,47(2):70-75.

[24]熊毅��,馮嘯霖 . 外側(cè)整圈倒扣產(chǎn)品多向順序抽芯注射模具[J]. 塑 料 工 業(yè)�����,2021,49(9):81-86.

[25]任建平,蔣晶�,褚建忠,等.型腔氣體反壓智能注射馬桶蓋模具創(chuàng)新設 計[J]. 塑料工業(yè)��,2021,49(3):79-85.

[26]蔡厚道��,李貴金�,陳云 . 汽車馬鞍蓋板注射成型冷卻系統(tǒng)優(yōu)化及模具設 計[J].中國塑料,2023,37(12):109-114.

[27]林權��,劉其南�,林麗敏,等 .多孔隔板注射成型隨形水路優(yōu)化及模具結(jié) 構(gòu) 設 計[J]. 工程塑料應用�����,2023,51(2):84-90.