本文主要研究塑解劑在天然橡膠中的功能以及它們在塑煉過程中的重要作用��。此外�,還研究了Renacit (DBD / 2,2’-二苯甲酰氨基二苯基二硫化物)和PCTP(五氯硫酚)的兩種塑解劑在天然橡膠中的性能。本研究清楚地顯示Renacit (DBD)塑解劑可以取代PCTP塑解劑�����,而不影響天然膠混煉膠的性能�。

關(guān)鍵詞:塑解劑、天然橡膠���、Renacit���、DBD

橡膠混煉時,生膠不能太硬�����,否則很難將填料��、促進劑�����、氧化鋅和其他添加劑混入并分散均勻�����。此外�����,高門尼粘度的橡膠也很難與低門尼粘度橡膠混合�。為了便于混煉后續(xù)的擠出,壓延���,或成型���,混煉膠還必須具有一定的可塑性。現(xiàn)在的合成膠有各種門尼粘度等級的牌號可供選擇�,因此無需塑煉就可進行加工。但天然橡膠相對比較堅硬��。降低天然橡膠的門尼粘度�����,以適合混煉和加工的要求,該工藝過程稱之為塑煉����。

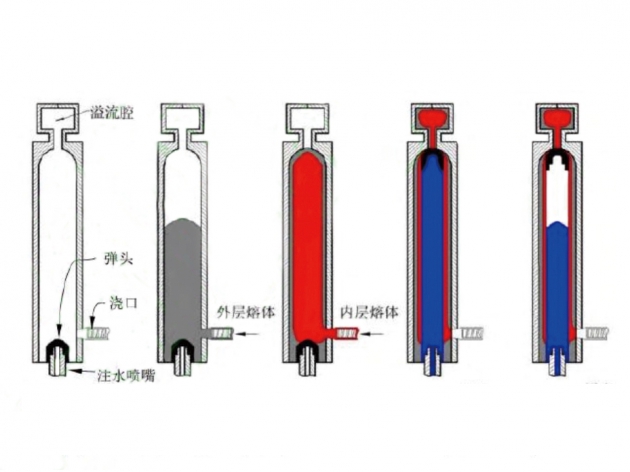

圖1:天然橡膠(NR)在氮氣、空氣和氧氣環(huán)境下的塑煉

塑煉主要在開煉機或密煉機中進行���,塑煉的效果取決于有氧環(huán)境中橡膠的重復(fù)機械變形����。切斷橡膠大分子鏈�����,降低分子量����,以達到提高橡膠可塑性的目的。氧氣對于塑煉很重要����,因為氧氣可以防止斷裂的大分子鏈重新結(jié)合。而在二氧化碳或氮氣的環(huán)境下����,可塑性的變化有限,如圖1所示(氮氣�����、空氣和氧氣環(huán)境下的塑煉)�����。

表1:有炭黑的情況下���,在LH 2.5實驗室用密煉機中NR的混煉 — 基本物性

溫度在很大程度上會影響塑煉�����。隨著橡膠溫度的升高�,橡膠變?yōu)闊崴苄?�,由此產(chǎn)生的剪切力變?nèi)?��,從而?dǎo)致機械斷裂作用的速度開始降低��。當溫度達到約120-130℃時���,機械斷裂作用幾乎完全停止(圖2����,機械塑煉)����,取而代之的是另一種氧化分子斷裂機理,并且隨溫度升高���,這種作用會變得更加明顯(圖2����,熱氧化塑煉)����。因此溫度對塑煉的影響會有一個最低值,如圖2(機械作用+熱氧化)所示�。溫度高于120℃時,分子鏈斷裂是自由基氧化作用機理�����。但是在橡膠分子鏈斷裂的末端同樣會生成自由基�����,這些自由基會重新使橡膠分子鏈結(jié)合在一起,從而部分抵消分子鏈斷裂所產(chǎn)生的效果��。

圖2:塑煉效果與溫度的關(guān)系

在塑解劑的幫助下�����,通過塑解劑化學(xué)吸附在橡膠鏈末端的自由基上��,可以防止它們的再結(jié)合�,從而起到穩(wěn)定的作用���。此外��,塑解劑還可以加快橡膠的氧化斷裂反應(yīng)(圖2�,熱氧化塑煉+Renacit11/WG塑解劑)����。取決于塑解劑的化學(xué)組分和用量,該反應(yīng)也可以在較低的溫度下進行(圖2�,機械塑煉+熱氧化+Renacit11/WG塑解劑)。

溫度對塑煉的影響非常大���。一般而言�����,橡膠混煉溫度越高����,所需塑解劑的量越少。分子鏈的斷裂使分子鏈長度在統(tǒng)計學(xué)上分布均勻�����,會形成長短不一的鏈段����。這不僅有利于加工,還能在加工性和所需的力學(xué)性能之間達到平衡����。

天然橡膠可以僅靠機械作用在開煉機或密煉機中進行塑煉,也就是說��,無需使用塑解劑����。但是這個過程將耗費更多的時間和能量。使用Renacit 11/WG塑解劑可以更高效地利用混煉設(shè)備,縮短塑煉的時間���,提高經(jīng)濟性(圖3)��。

圖3:使用Renacit 11/WG塑解劑的塑煉過程省時�、節(jié)能

常用的塑解劑有兩種�����,分別是Renacit (DBD/2,2’-二苯甲酰氨基二苯基二硫化物)和PCTP(五氯硫酚)���;化學(xué)結(jié)構(gòu)如圖4所示。

圖4:PCTP(五氯硫酚)和Renacit(DBD/2,2’-二苯甲酰氨基二苯基二硫化物)的化學(xué)結(jié)構(gòu)

但眾所周知��,在PCTP塑解劑的生產(chǎn)過程中��,以及使用PCTP的輪胎或橡膠制品在回收焚燒循環(huán)再利用時會形成有有害的六氯苯副產(chǎn)物�����。因此PCTP在歐美���,日韓等等發(fā)達國家已經(jīng)停止生產(chǎn)和使用數(shù)十年��。

本研究采用了含有約47% PCTP塑解劑和Renacit 11/WG塑解劑(40% DBD含量)�。兩者都含有活性劑(有機金屬絡(luò)合物)。兩種產(chǎn)品都已經(jīng)在橡膠行業(yè)應(yīng)用多年��,也已被證明是非常有效的塑解劑��。

圖5:在較高溫度下比較Renacit 11/WG和PCTP塑解劑(0.1 phr)的效果(密煉機�,塑煉時間3分鐘,溫度:140℃)

在機械塑煉的比較中�,使用這兩種塑解劑都可以加速塑煉過程中天然橡膠的軟化,因此可以節(jié)省大量的能量和時間(圖3)�����。較高溫度下(>100℃)���,PCTP塑解劑的效果不錯��。而DBD塑解劑在高溫下的效果則更佳��。

當加入硫磺之后�����,這兩種塑解劑幾乎完全停止工作, 否則混煉膠將持續(xù)變軟�,直到混煉停止。硫磺給予體�,例如秋蘭姆類,以及防老劑會降低塑解劑的作用���。相反��,噻唑類則可某種程度上增強塑解劑的效果�����。氧化鋅和硬脂酸沒有影響���。炭黑也會對塑解劑的效果有影響�。這對于一步混煉來說特別重要,炭黑是混煉膠的組分之一�,會在塑煉的進行過程中加入。圖6顯示了炭黑對兩種不同塑解劑效果的影響����。從結(jié)果可以發(fā)現(xiàn),炭黑對PCTP塑解劑效果的影響略高于對DBD塑解劑效果的影響�����。

圖6:有炭黑的情況下,天然橡膠的塑煉(Renacit 11/WG或PCTP塑解劑��,0.2 phr)

使用含活性劑的Renacit塑解劑可在天然膠塑煉2.5分鐘后加入其他的混煉膠成分����,混煉膠會繼續(xù)軟化,直至加入硫磺和防老劑?��,F(xiàn)有的經(jīng)驗顯示以這種方式添加的填料在混煉膠中分散良好?,F(xiàn)在�,密煉機中進行的塑煉幾乎均使用塑解劑。橡膠溫度≥160℃時����,熱氧化降解作用占主導(dǎo)地位。正如前文所述��,這種降解很大程度上受到這兩種塑解劑的促進作用��。塑解劑的用量需約0.1-0.3phr Renacit 11/WG����。

當采用密煉機時,應(yīng)確定塑煉是單獨的混煉步驟還是在一個混煉過程內(nèi)�。第一種情況下����,塑煉和混煉是單獨的兩個步驟���,稱之為兩步混煉���;而第二種情況下,它們在一個混煉步驟中生產(chǎn)母煉膠�����,稱之為一步混煉����。一步混煉生產(chǎn)的硫化膠質(zhì)量是否與兩步工藝有差別,對此進行了許多試驗���。

表2:有炭黑的情況下,在LH 2.5實驗室用密煉機中NR的混煉 — 硫化膠基本物性(硫化:15 min/160℃)

結(jié)果顯示一步混煉工藝上具有優(yōu)勢��,可以減少總混煉時間�,降低能耗,無需塑煉膠的中間存儲�。填料在橡膠門尼粘度仍然較高時加入���,可以獲得更好的分散性。另外還發(fā)現(xiàn)一步混煉(即炭黑母煉膠工藝)后生產(chǎn)的硫化膠性能無論如何都不會比兩步混煉工藝后生產(chǎn)的硫化膠差�。塑煉作為混煉步驟的一部分在實際應(yīng)用中已經(jīng)發(fā)展得非常完善了。為確保加入炭黑不會減弱塑解作用�,相比兩步混煉可稍微增加塑解劑的用量,即����,從0.1-0.2 phr Renacit 11/WG增加到0.3 phr Renacit 11/WG。

硫化膠的力學(xué)性能不會受到Renacit塑解劑的影響��。撕裂性能和粘彈性也同樣不受Renacit塑解劑的影響��。不使用塑解劑塑煉的膠料和使用Renacit塑解劑塑煉的膠料之間沒有性能差別��。

表3:有炭黑的情況下����,在LH 2.5實驗室用密煉機中NR的混煉 — 根據(jù)DIN 53513/ISO 4664(Roeling)(硫化:15 min/160℃)

研究清楚地顯示Renacit塑解劑可以取代PCTP塑解劑,達到相同的塑煉效果����,而不影響膠料的性能。

Renacit系列產(chǎn)品是朗盛公司生產(chǎn)的高效環(huán)保型塑解劑����,廣泛應(yīng)用于全球輪胎和橡膠制品的生產(chǎn)��。朗盛作為高質(zhì)量工業(yè)化學(xué)品的全球供應(yīng)商��,為橡膠加工行業(yè)提供種類多樣的產(chǎn)品以及可靠的專業(yè)技術(shù)����。除了塑解劑產(chǎn)品系列外�����,防老劑和促進劑也可提高橡膠產(chǎn)品例如卡車輪胎�、客車輪胎、傳送帶和傳動帶�����、密封件��、膠管和乳膠產(chǎn)品等的性能����。(本文來源于網(wǎng)絡(luò))

玻纖含量對長玻纖...

玻纖含量對長玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...