摘要:為了提高競爭力��,近年來家電產品的品質不斷提高�,而對注塑件的外觀要求也不斷提高。甚至對一些外觀注塑產品的進膠口斷裂效果也有嚴格的要求���,本文就使用模內熱切技術改善家電注塑產品澆口的分離效果進行實踐和研究��。

1 引言

使用模內熱切技術自動切斷澆口����,可以減輕澆口斷裂對注塑件外觀完整性的破壞。對于傳統(tǒng)的注塑件而言��,進膠口是注塑模具必定存在的特征��,熔融膠料通過這里進入到型腔中進行填充���,注塑件與澆口冷卻后由外力直接進行分離��,此時在分理處會形成物理缺口或殘料���,會破壞掉注塑件外觀的完整性,所以澆口一般設置在不起眼的地方�。但隨著外觀要求的不斷提高,有缺口或殘料的外觀已經不為客戶所接受��,即使是放在不起眼的地方也不行��。如果使用人工進行修削的話�,生產效率會大大降低�,而且品相會參差不齊�����。針對這個問題��,我們使用模內熱切技術進行改善�����。

2 澆口料與注塑產品自動分離動作基本原理

2.1 模內切裝置基本構成與系統(tǒng)布局

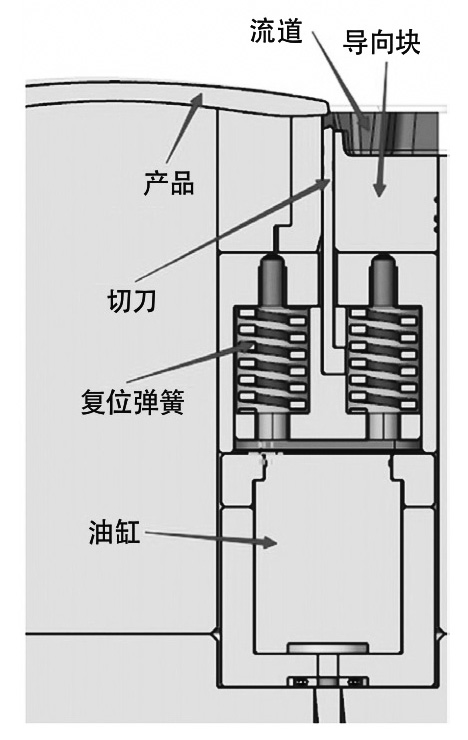

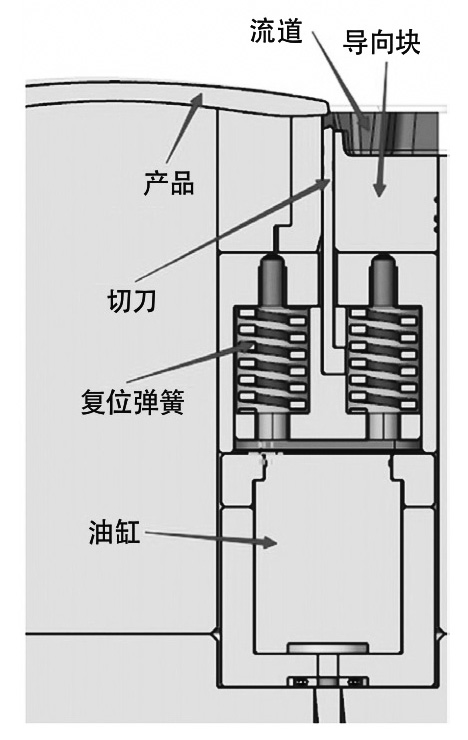

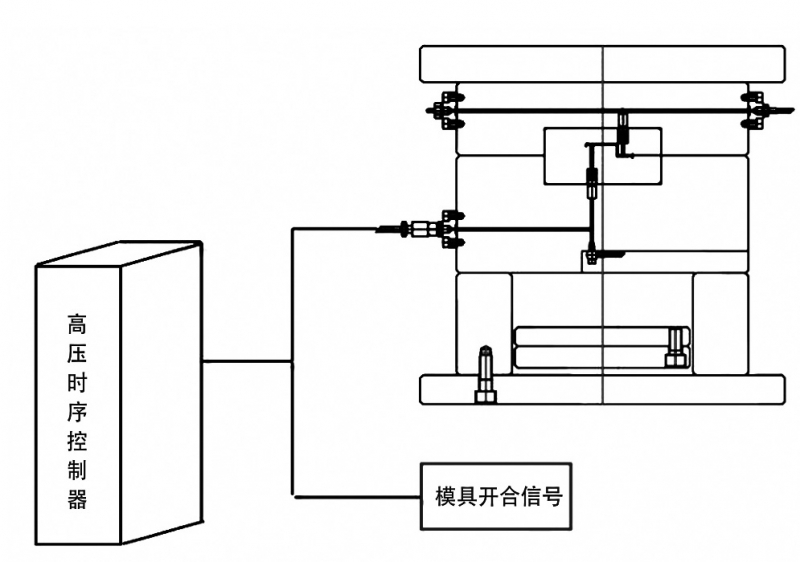

如圖1�����、2所示�,一般模內切裝置主要由下列關鍵部件組成:

切刀:主要負責分離澆口料�,一般使用SKH51做熱處理加硬。

導向塊:與切刀配合實現(xiàn)導向及產品成型��,一般使用S136做熱處理加硬�。

微型油缸:承受高油壓推動切刀向上動作。

復位彈簧:當切刀向上完成切斷動作后����,系統(tǒng)進行泄壓,此時復位彈簧施力切刀復位��。

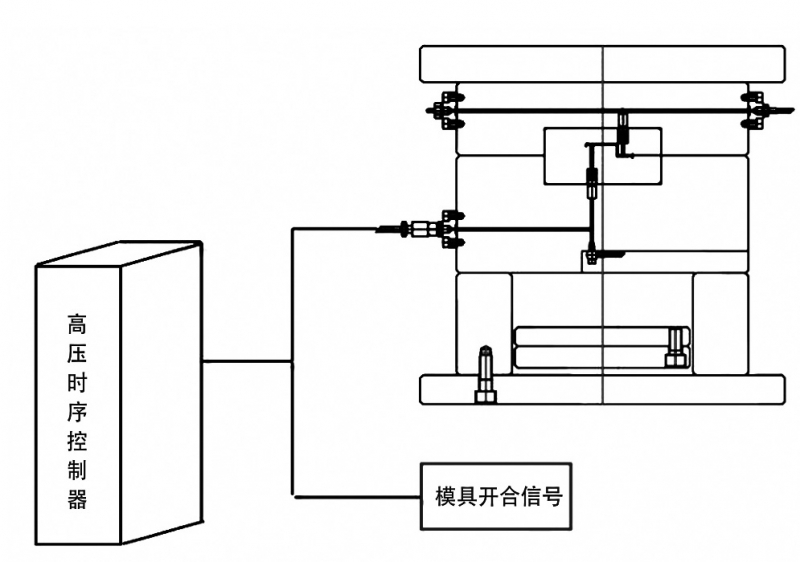

行程開關:設置于分型面,用于給高壓時序控制器發(fā)送開合模信號��。

高壓時序控制器:輸出高壓油���,通過高壓油管和模具油路給微型油缸供力及控制動作實施時間�����。

圖1 模內切裝模內結構

圖2 模內切系統(tǒng)布局

2.2 基本原理與動作實現(xiàn)

注塑產品射膠—保壓期間���,利用高壓時序控制器提供高壓油路推動微型油缸,微型油缸推動切刀頂出切斷產品澆口料��,也就是在產品注塑成型的過程中進行分離�����。依據產品級模具結構不同���,可以調整高壓時序控制器及刀具形狀��, 最終達到最佳的分離效果���。

3澆口設計

使用模內熱切的澆口與傳統(tǒng)澆口有些區(qū)別,常用的有牛角澆口轉切口和側進澆口轉切口兩種���,設計方面需要注意以下問題:

3.1 澆口的大小設計

澆口的大小對注塑產品的澆注效果影響很大�����,在兼顧澆注效果的同時��,也需滿足切刀的標準化和可換性問題���。對于澆口的長度和寬度,需要按澆注需求選擇接近規(guī)格的切刀型號��。對于澆口的厚度�,依據模內切裝置高壓油缸的行程值(可穩(wěn)定切斷的狀態(tài)),可在0~4mm之間選擇和調整�����。

3.2 溢料槽的設計

由于需要擠壓剪切實現(xiàn)分離澆口料���,必須設計溢料槽分流由于切刀擠壓成型產生位移的塑料��,避免澆口局部塑料密度增大而導致切刀過快磨損或者切不干凈���。溢料槽通常為切刀外側面(內側面為注塑產品)一個比流道寬的槽位�,參考尺寸為:寬度=流道寬+5mm�,高度與流道等高。各相接棱邊必須倒好R角�����,做到各面圓滑過渡��,同時需要做大出模角度�����,防止局部粘模而導致水口料頂出不平衡��。

4 應用場合

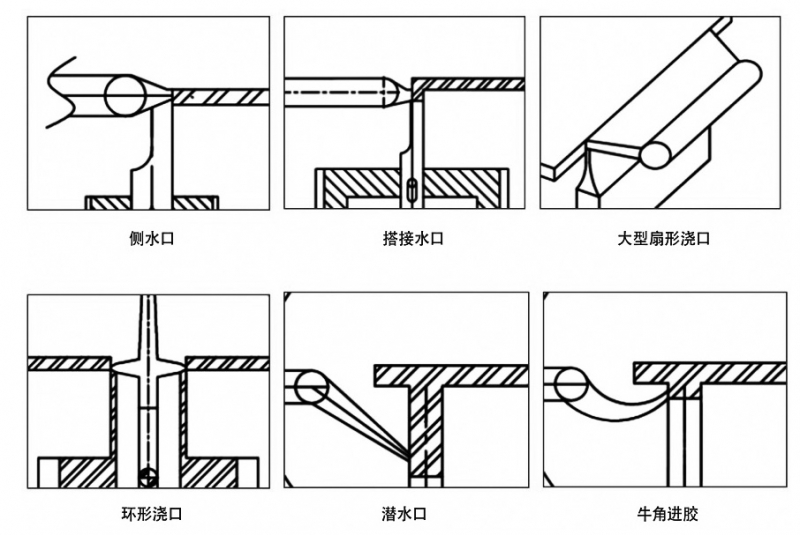

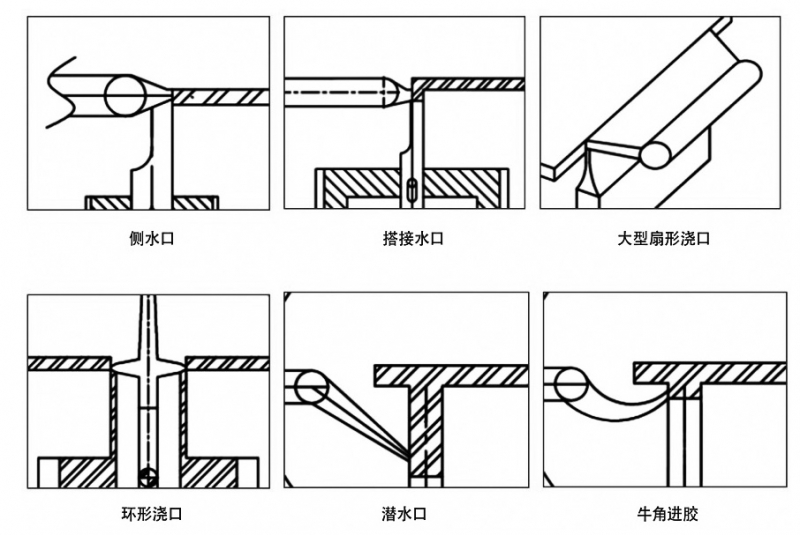

模內熱切應用場合非常廣泛�,適用于側水口,搭接式水口�����,大型扇形水口��,環(huán)形水口,潛水口�����,牛角水口等均可應用(如圖3)�����。刀口形狀根據澆口形狀變化而變化�����,同時依據不同的澆口在刀口上的投影面積計算分離澆口是需要的力量來選擇應用高壓油缸的大小和數量����。

圖3 可應用模內熱切的澆口類型

5 效果改善

由于切刀實際上也承擔一部分成型的作用����,所以分離水口料過程也是擠壓成型過程,塑料產品上除了存在切刀和導向塊的鑲拼線外�����,沒有殘料產生�����。由于澆口分離處與產品共面,雖然有手感��,但對產品外觀的影響是不明顯的�����。如圖4對比���,左圖產品應用普通側水口的情況下����,使用手工去除側水口后��,產品表面存在粗糙而泛白的殘料區(qū)��,而且R角外觀特征已呈殘缺狀�����。右圖產品應用模內熱切分離澆口后����,沒有殘料����,外觀面與切口同樣光滑��,色澤無明顯差異���,外邊緣R角特征完整���。鑲拼線的效果在產品上顯示并不明顯����,高低臺階在0.05mm以下,在圖紙上表達如圖5所示�����。

圖4 應用效果前后對比

圖5 圖紙上的鑲拼線效果

6 可制造性考慮

由于澆口料在模具頂出前就已經與塑料制件分離�����,所以批量生產過程中需要考慮澆口料的頂出與取件��。一般牛角澆口分離后經頂出可以自動彈出后落下��,但有無序彈飛的風險,側進澆口分離后經頂出有可能粘付在頂針上�����,需多次頂出才能自動落下�。所以建議澆口料設計工藝圓盤或取料柄, 與注塑產品一起使用機械手抓取����,這樣可以保證批量生產過程穩(wěn)定可靠。

7 存在的不足及問題

7.1 切刀與鑲件摩擦產生黑粉

由于切刀在動作過程中承受流道施予的側向注塑壓力�,在生產過程中容易因摩擦而產生黑粉。這些黑粉隨流道進入產品����,在刀口周邊形成一條黑線,會造成不合格件產生����,特別是生產白色高光產品時更為明顯,目前主要是通過刀口鍍鈦合金來解決����。目前經過生產驗證,鍍鈦處理后的切刀�����,可連續(xù)生產20萬次以上。

7.2 漏油

由于系統(tǒng)采用超高壓油壓系統(tǒng)�����,輸出壓力可達800~1000kg/平方厘米�����,所以對油路及油缸處的封油效果有特別要求����,否則生產過程中容易造成漏油現(xiàn)象��。目前在油路端采用金屬密封圈封油����,而在油缸端采用進口密封圈封油,可確保長期生產���。

7.3 澆口有應力痕或切不干凈

由于是在注塑過程中����,塑料未冷卻時進行壓切動作, 當壓切的量較大����,或者壓切的時間不當的時候,容易造成澆口表面產生應力痕不良�����。目前主要是通過調整壓切行程和壓切時間去改善��。生產應用證明�����,一般高光家電模具上(ABS和HIPS材料)��,刀口動作行程控制在0.8mm以下���,刀口動作后與前模腔間隙控制在0.02mm~0.005mm的情況下����,通過調節(jié)壓切時間T1����,可實現(xiàn)良好的切斷效果���,同時不影響注塑效果。

7.4 切刀卡死及披鋒

當切刀與導向塊的配合不合格的時候�,容易造成切刀卡死或披鋒產生。目前主要是靠加工精度和反復調試��、磨合控制�����。

8 總結

模內時序控制技術是模具行業(yè)未來色趨勢����,是生產自動化的起點。模內熱切技術既可改良了澆口分離效果�,又可滿足澆口的自動分離,從而促進了模具的自動化水平�。就目前模內熱切技術而言����,在家電模具上的應用還不算普及和成熟,特別是穩(wěn)定性�、可靠性方面更需要改進,就像當年熱流道技術普及過程一樣�,還需要不斷摸索和改善���,最終成為一種成熟可靠的技術。