目前主流的手機(jī)非金屬背蓋材質(zhì)為玻璃����、復(fù)合板及陶瓷,2018年復(fù)合板作為仿玻璃手機(jī)背蓋方案��,得益于其相對(duì)玻璃的高性?xún)r(jià)比(18-30元/PCS)�、豐富靈活的可定制化外觀、工藝流程較為簡(jiǎn)單����,爬坡上量快等優(yōu)點(diǎn),被多款終端機(jī)型采納�,如OPPO A3、vivo Z1�、OPPO realme1��、聯(lián)想K5 PLAY等���,通達(dá)、匯誠(chéng)���、威博、阿特斯��、仲辰等企業(yè)都在復(fù)合板背蓋上受益匪淺���。

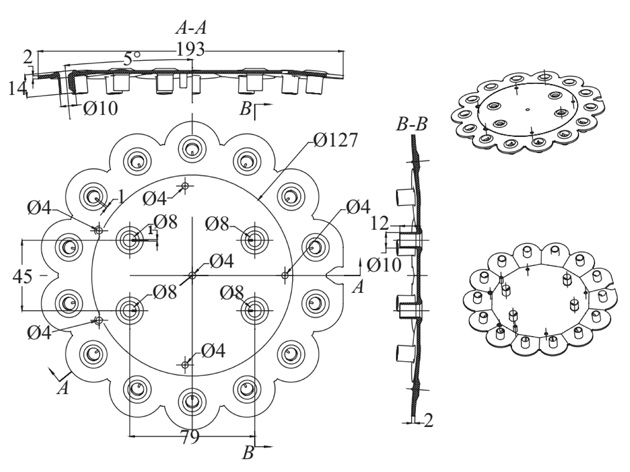

復(fù)合板之后�����,注塑透明PC背蓋作為一種更低成本��、高效的制品形態(tài)��,具備更好的沖擊強(qiáng)度及耐用性����,正引起越來(lái)越多傳統(tǒng)塑膠廠的關(guān)注��,有望成為2019年主流的手機(jī)背蓋方案。經(jīng)了解�,比亞迪、東方亮彩�、勁勝、聯(lián)懋��、鑫旺達(dá)��、通達(dá)�、惠科等多個(gè)廠家正在加速布局注塑透明PC手機(jī)背蓋。三菱化學(xué)���、Sabic等原材料廠家也在驗(yàn)證PC注塑手機(jī)背蓋專(zhuān)用料����,可以滿(mǎn)足高硬度�����、低應(yīng)力無(wú)彩虹紋等要求��。目前業(yè)界正在開(kāi)發(fā)驗(yàn)證的普通注塑PC手機(jī)背蓋��,厚度一般在0.8mm至1.0mm,相比主流的玻璃后蓋(0.50mm/0.55mm)要厚很多�,注塑透明PC背蓋的厚度需盡量往0.5mm至0.6mm靠攏,否者將限制其在輕薄機(jī)型上的應(yīng)用�。

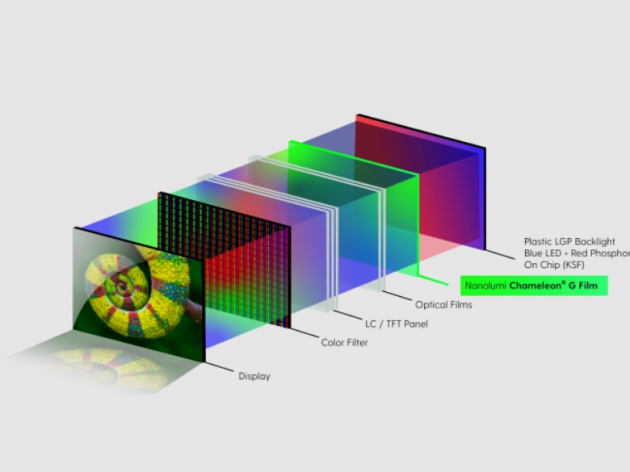

注塑壓縮成型作為注塑成型的高級(jí)形態(tài),更為適應(yīng)薄壁透明光學(xué)制品的成型����,在光學(xué)透鏡、超薄導(dǎo)光板��、薄型汽車(chē)裝飾板等制品上廣泛應(yīng)用�。注塑壓縮成型PC背蓋能在厚度上達(dá)成對(duì)標(biāo)玻璃,而不需增加整機(jī)厚度或外觀做妥協(xié)犧牲����,正在被越來(lái)越多的廠家導(dǎo)入開(kāi)發(fā)���。

圖 注塑壓縮手機(jī)背蓋(來(lái)源碧昇)

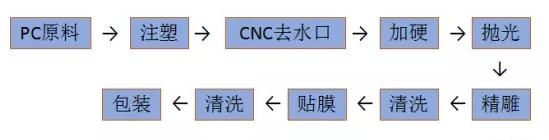

一����、注塑透明PC手機(jī)背蓋的裝飾工藝

目前注塑壓縮PC手機(jī)背蓋有以下幾種外觀裝飾工藝路線:

1)注塑壓縮+IMR���,適合平面或2.5D手機(jī)背蓋����,缺點(diǎn)是IMR膜材開(kāi)發(fā)周期長(zhǎng),圖案定制自由度小���。IMR裝飾膜的UV層只有幾個(gè)微米���,長(zhǎng)期使用存在UV層被破壞導(dǎo)致圖案磨損問(wèn)題。

2)注塑壓縮+IML�����,適合3D手機(jī)背蓋����,缺點(diǎn)是IML膜層存在剝離脫落風(fēng)險(xiǎn),背蓋最外層是PET或PCIML片材��,外觀視覺(jué)通透性不夠�,高檔感不足。

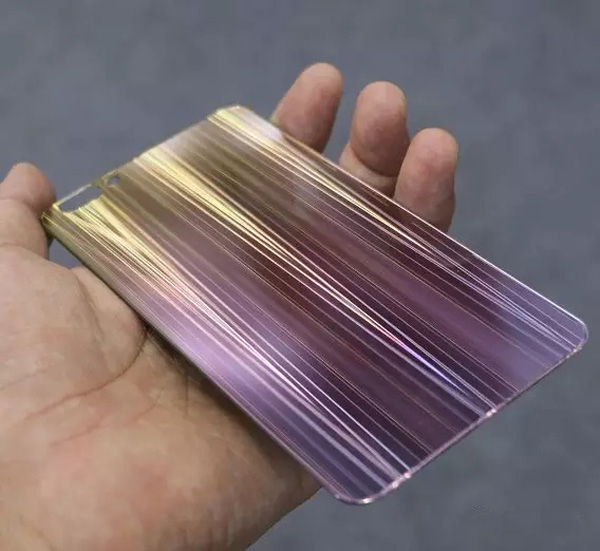

3)注塑壓縮+硬化+貼膜����,缺點(diǎn)在于增加了硬化工序,良率下降�,成本提升����。然而在突破了加硬及CNC技術(shù)瓶頸后���,其表面硬度可做到媲美玻璃���,且可以復(fù)用玻璃/復(fù)合板的后段貼膜裝飾工藝,產(chǎn)業(yè)鏈完備��,滿(mǎn)足終端外觀要求難度小�����。小編認(rèn)為目前這是可行性最高的解決方案��。

圖 復(fù)合板貼膜外觀效果(攝于捷榮)�,注塑壓縮PC背蓋可以復(fù)用此項(xiàng)工藝圖 PVD裝飾

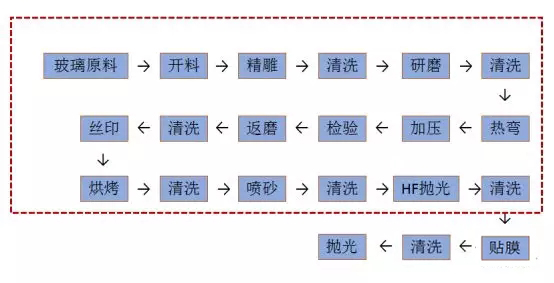

目前主流的3D玻璃加工工序如下:

圖 主流3D玻璃加工工序

注塑PC背蓋可以省掉紅色虛線框中的工序����,制程極大簡(jiǎn)化,成本大幅下降���。

圖 注塑PC背蓋工序

二��、注塑壓縮技術(shù)介紹

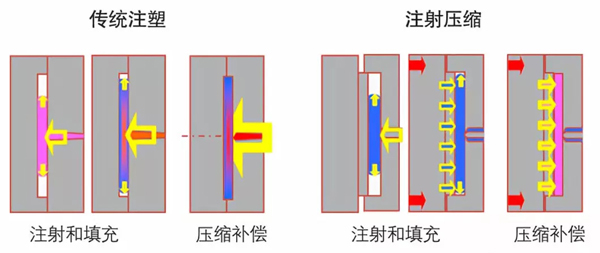

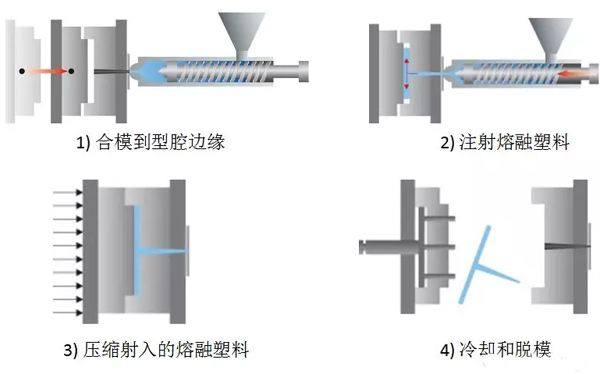

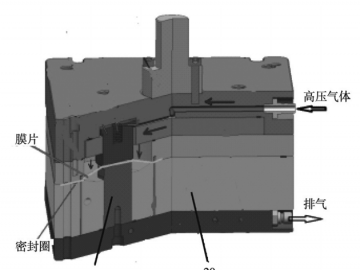

注射壓縮成型是傳統(tǒng)注塑成型的高級(jí)形式�,結(jié)合了射出成型和壓縮成型兩種技術(shù)。在射膠填充階段��,模具型腔未完全閉合�,此時(shí)型腔厚度尺寸比制品設(shè)定的厚度大,熔膠得以在低壓狀態(tài)注入模腔�,此后鎖模機(jī)構(gòu)運(yùn)轉(zhuǎn),動(dòng)模模腔閉合到制品設(shè)定厚度�����,動(dòng)模型腔整體推動(dòng)熔體填充整個(gè)模腔并完成保壓動(dòng)作����。模腔中建立的壓力均勻分布于產(chǎn)品表面的兩個(gè)方向,極大提高產(chǎn)品表面細(xì)微部精度�����,尺寸穩(wěn)定性以及生產(chǎn)工藝重復(fù)性�����。因注塑壓縮制品取向較小��,內(nèi)應(yīng)力低,特別適合于厚度小透明度要求高的制品����。傳統(tǒng)注塑與注射壓縮成型的區(qū)別,如下圖所示:

圖 傳統(tǒng)注塑與注塑壓縮工藝(來(lái)源網(wǎng)絡(luò))

圖 注塑壓塑工藝流程(來(lái)源網(wǎng)絡(luò))

傳統(tǒng)注塑在成型大面積薄壁制品(如光學(xué)鏡片�����、異形導(dǎo)光條���、裝飾條等)時(shí)往往力不從心�����,導(dǎo)致的結(jié)果往往是設(shè)計(jì)師的妥協(xié):增加產(chǎn)品厚度����,降低產(chǎn)品顏值以滿(mǎn)足普通生產(chǎn)��。這樣的結(jié)果是普通注塑的不足之處導(dǎo)致的:

1)普通注塑成型薄壁制品時(shí)���,必然提高注塑壓力來(lái)達(dá)到塑膠流程要求,否者填充不滿(mǎn)型腔(短射)�。高的注塑壓力��,導(dǎo)致產(chǎn)品內(nèi)應(yīng)力大���,制品翹曲尺寸超差或靜置后應(yīng)力開(kāi)裂變形,不能滿(mǎn)足制品的組裝尺寸精度要求或耐久使用性���。

2)如上圖所示����,普通注塑的熔膠從狹小的流道系統(tǒng)填充型腔����,澆口附近注塑壓力大,容易在澆口附近產(chǎn)生外觀缺陷(尤其是透明PC料)�,不能滿(mǎn)足光學(xué)性能及外觀件制品的要求。

3)透明PC手機(jī)背蓋,普通注塑制品表面很大幾率出現(xiàn)彩虹紋��,不能滿(mǎn)足外觀要求��。而采用不產(chǎn)生彩虹紋原料�����,又將面對(duì)成本劇增的難題�。

4)普通注塑的保壓模式存在缺陷,遠(yuǎn)離澆口部分的熔膠表面最早凝固,得不到充分保壓���,難以復(fù)制模具精細(xì)的外觀效果����,導(dǎo)致薄壁制品遠(yuǎn)離澆口位置外觀并不完美��。

三����、注射壓縮成型的優(yōu)缺點(diǎn)

注塑壓縮成型融合了普通注塑及壓合成型的優(yōu)勢(shì),并在專(zhuān)有機(jī)臺(tái)上實(shí)現(xiàn)自動(dòng)化�、高精度重復(fù)性生產(chǎn)�����,在薄壁透明PC手機(jī)背蓋成型上具有優(yōu)勢(shì),其優(yōu)缺點(diǎn)如下:

優(yōu)點(diǎn):

1)需要更小的注塑壓力,降低產(chǎn)品外觀缺陷;

2)由于融體中僅有微小的剪切應(yīng)力�����,產(chǎn)品內(nèi)應(yīng)力很小���,保壓壓力更均勻��,提高產(chǎn)品的表面質(zhì)量,降低彩虹紋;

3)增加產(chǎn)品密度�����,同時(shí)內(nèi)應(yīng)力降低�,產(chǎn)品的耐化學(xué)性能更強(qiáng)���,可以使用更高等級(jí)的加硬液�,把產(chǎn)品的硬度做的更高;

4)需要更小的鎖模力���,小機(jī)臺(tái)有機(jī)會(huì)實(shí)現(xiàn)多模穴生產(chǎn)�����,提高效率;

5)可以用標(biāo)機(jī)改制,減少設(shè)備投資;

缺點(diǎn):

1)相對(duì)傳統(tǒng)注塑成型工藝,注射成型過(guò)程較為復(fù)雜��,相同鎖模力噸位下�,設(shè)備成本較高;

2)注射壓縮模具較為復(fù)雜���,技術(shù)要求高;(文章來(lái)源于網(wǎng)絡(luò))

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車(chē)功能鍵觸摸蓋I...

汽車(chē)功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...