?

1.注塑機(jī)工藝性能和能耗分析

近代注塑機(jī)的設(shè)計日趨完善成熟�,為各項(xiàng)注塑工藝參數(shù)的調(diào)整提供十分方便的條件。盡管不同的注塑機(jī)調(diào)節(jié)方式各有所異�,但是對于工藝參數(shù)的設(shè)定和調(diào)整項(xiàng)目基本是相同的。

在注塑機(jī)上的注射壓力�����、保壓壓力都是通過調(diào)節(jié)注射系統(tǒng)的液壓油路系統(tǒng)來實(shí)現(xiàn)的�����。因此, 在注射充模階段或保壓階段�����,任何影響油路系統(tǒng)壓力穩(wěn)定的因素都會引起注射壓力和保壓壓力的波動���,都將影響最終充模壓力曲線和注塑產(chǎn)品的質(zhì)量���。

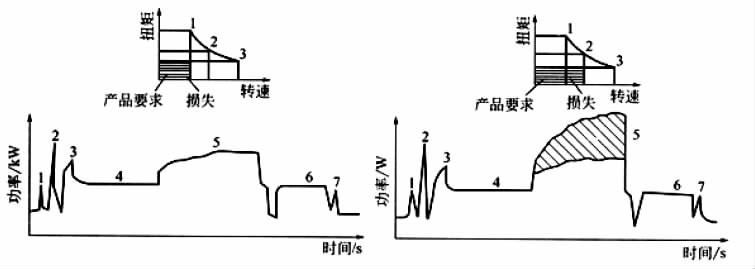

注塑機(jī)在注塑周期中各階段所消耗的能量是大不相同的,如圖 1 所示看見����,注塑工藝過程中的大部分功率消耗在注射充模、保壓補(bǔ)縮和塑化階段��,其中以注射功率消耗為最大�����。注射功率和驅(qū)動油泵電機(jī)功率之間關(guān)系式 ( 1) 所示:

Ni = ηHKoNm ( 1)

式中:

Ni─ 注射功率���,KW ;

ηH─系統(tǒng)效率;

Ko─電機(jī)超載系數(shù);

Nm─電機(jī)功率��,KW;

圖1���、注射成型周期中功率消耗曲線

?

注:1-模具閉合時的功率消耗;2-注射座整體前進(jìn)噴嘴和模具接觸時的功率消耗;3-注射時功率消耗; 4-保壓階段的功率消耗; 5 -塑化時的功率消耗; 6-注射座后退時的功率消耗;7-啟模時的功率消耗����;

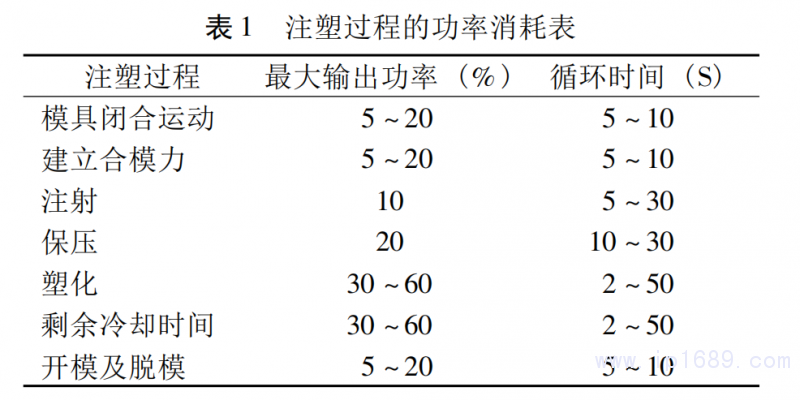

注塑過程的功率消耗見表 1�。

?

注射功率由注塑速率和注射壓力所決定,如式 ( 2) 所 示 :

Ni? =? Qi Pi ( 2)

式中:

Qi ─注射速率;

Pi ─注射壓力�。

在工藝操作中注射壓力和注射速率盡量與熔體在指定的工藝技術(shù)條件要求所消耗的注射功率相接近。

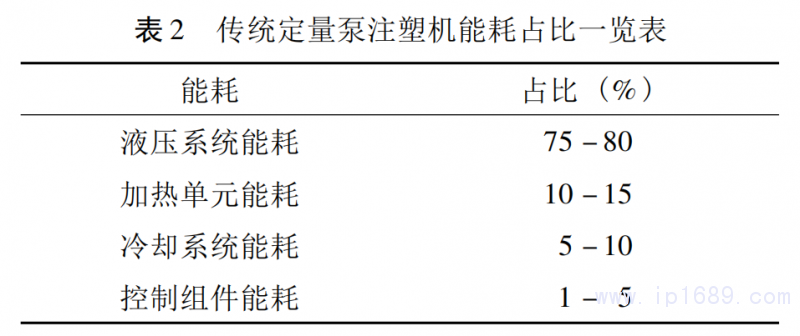

注塑機(jī)整體能耗最主要的兩大部分為驅(qū)動動力部分的液壓系統(tǒng)和注塑機(jī)筒外的加熱系統(tǒng)�����。文章針對液壓系統(tǒng)為節(jié)能改造的對象���,對傳統(tǒng)液壓驅(qū)動式注塑機(jī)的液壓系統(tǒng)能耗進(jìn)行分析�,并對定量泵電機(jī)組動力系統(tǒng)的節(jié)能特點(diǎn)進(jìn)行分析��,得出電液伺服系統(tǒng)的節(jié)能解決方案�����。

?

2.定量泵式注塑機(jī)節(jié)能特點(diǎn)及能耗分析

采用伺服電機(jī)驅(qū)動定量泵式系統(tǒng)的注塑機(jī)最主要的節(jié)能有點(diǎn)有以下幾個方面:

( 1)節(jié)能效果明顯示���。相比傳統(tǒng)的注塑機(jī)具有極佳的節(jié)能效果���,節(jié)能率最高可達(dá) 40% - 80% , 如圖2所示����,特別是在保壓和冷卻階段,效果尤其明顯����。實(shí)際上節(jié)能改造最終的效果節(jié)能量直接? 取決于設(shè)備的負(fù)載大小,以及功率消耗中保壓和冷卻工序所占整體功耗的比例大小�。

?

圖2、功率消耗對比示意圖

?

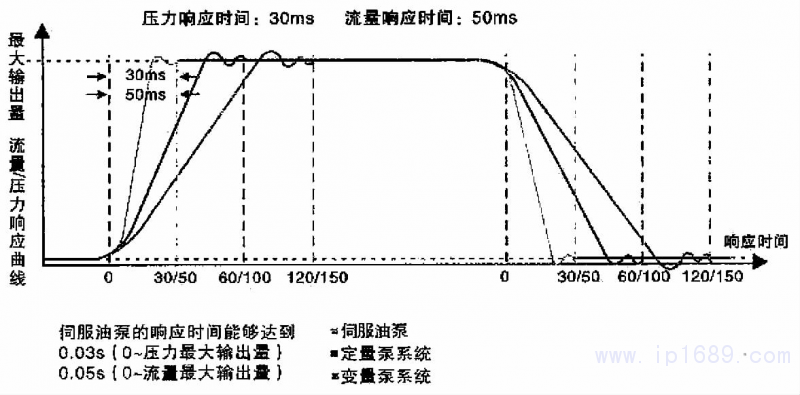

( 2)響應(yīng)速度快����。響應(yīng)迅速高效,借助于高性能伺服電機(jī)�,啟動快速,減少動作切換時間�����,加快動作節(jié)拍�,可提高生產(chǎn)效率 10%-15% ,見圖3。

?

圖3�、系統(tǒng)響應(yīng)對比示意圖

?

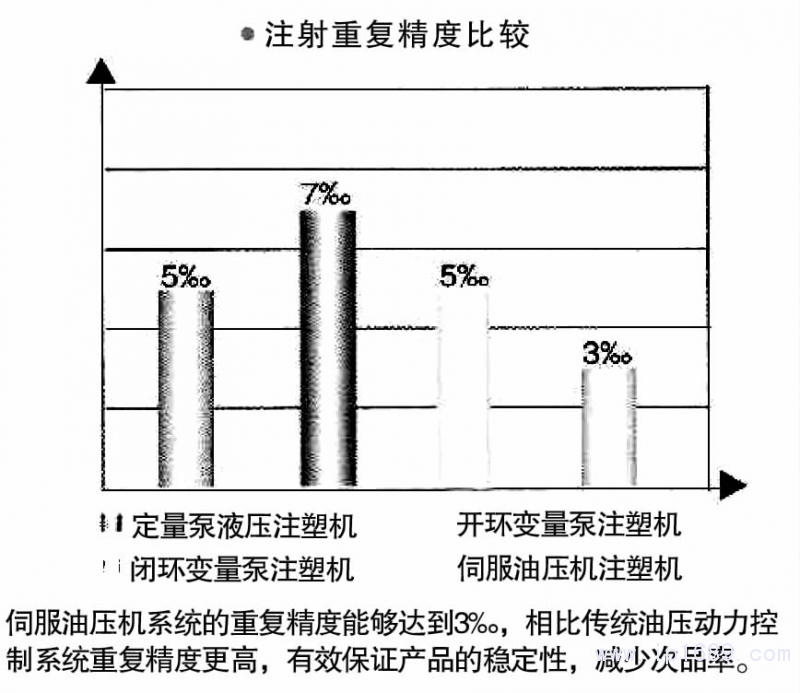

( 3) 重復(fù)精度高。低速穩(wěn)定����,制品重復(fù)精度高,采用伺服電機(jī)系統(tǒng)�����,對射膠壓力及系統(tǒng)流量進(jìn)行閉環(huán)控制����,相比傳統(tǒng)液壓動力控制系統(tǒng)穩(wěn)定性及重復(fù)精度更高,提高產(chǎn)品成型質(zhì)量���。重復(fù)精度誤差一般保持在 0. 3% 以內(nèi)����,有效降低了產(chǎn)品的廢品率�,有助于企業(yè)控制生產(chǎn)成本,見圖 4���。

?

圖4、注射重復(fù)精度比較示意圖

?

( 4)延長液壓系統(tǒng)壽命。伺服系統(tǒng)能量損耗較低�,降低設(shè)備運(yùn)行噪音和故障率。延長液壓系統(tǒng)元件以及液壓泵使用壽命���,綜合降低了設(shè)備的運(yùn)行使用成本����。

( 5)有效控制油溫��。伺服電液改造后大大減少了系統(tǒng)產(chǎn)生的熱量��,有效控制了油溫�,見表 2。

?

其中最大能耗部分: 液壓系統(tǒng)用電量占注塑機(jī)的 75% 以上�。經(jīng)分析發(fā)現(xiàn),在保壓補(bǔ)料的冷卻階段�,對于傳統(tǒng)的定量泵系統(tǒng)配置注塑機(jī)來說該階段無用功能耗將非常巨大。在該階段液壓動力系統(tǒng)不僅需要保持注射壓力足夠和保壓冷卻補(bǔ)料的需求�,還應(yīng)保證下一周期中正在塑化中的原料的性能與壓力穩(wěn)定。傳統(tǒng)的液壓泵系統(tǒng)受溢流閥開關(guān)的控制�����,很難保證執(zhí)行系統(tǒng)中壓力的波動范圍及熔腔內(nèi)保壓過程的穩(wěn)定�。

?

3.注塑機(jī)電液伺服控制系統(tǒng)的結(jié)構(gòu)設(shè)計

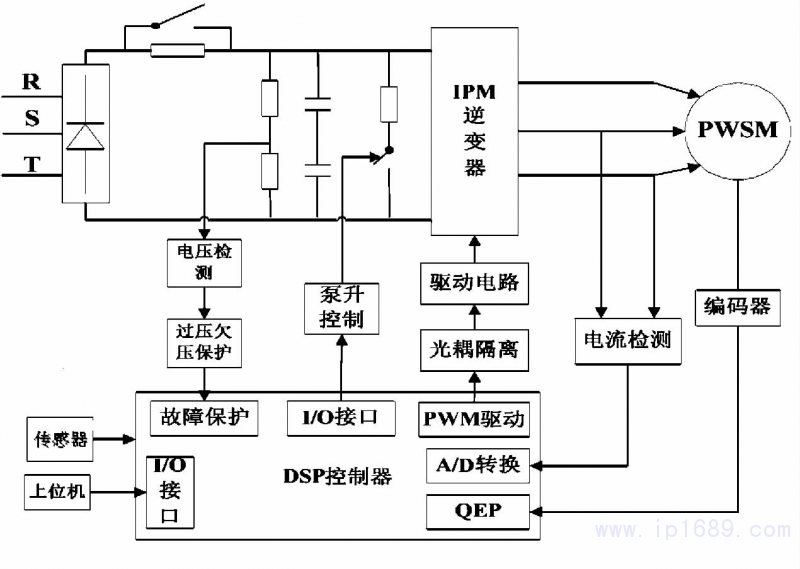

電液伺服系統(tǒng)中的控制系統(tǒng)可采用單片機(jī)或者運(yùn)放為主的電子線路系統(tǒng)�,兩種方式均能夠很好的完成注塑工藝中各個階段對于驅(qū)動系統(tǒng)的實(shí)時控制任務(wù)��。改造前的注塑機(jī)液壓系統(tǒng)如果是傳統(tǒng)電磁方向閥和壓力閥控制系統(tǒng)�����,注塑機(jī)主控制器向控制閥輸出的是電流信號��,如果是比例閥控系統(tǒng)則注塑機(jī)主控制器或可編程控制器向比例壓力閥和比例流量閥輸出的控制信號可以是可變脈沖寬度調(diào)節(jié)信號�,通常是24V頻率1KHz,電流值一般為0.1-1A�,底電流是為了克服電磁閥開啟動作死區(qū)。在改造過程中注塑機(jī)原始液壓系統(tǒng)油路結(jié)構(gòu)不需要進(jìn)行特殊改動���,普通異步電機(jī)和定量泵需更換成為伺服電機(jī)以及高速高壓泵���,在油泵出口法蘭盤處外接壓力傳感器。從注塑機(jī)控制板輸出的原始信號若是電流信號�����,則需要配置信號轉(zhuǎn)換板����,將其轉(zhuǎn)換成電壓信號�,并且可以實(shí)現(xiàn)調(diào)整液壓系統(tǒng)底壓底流大小的作用�,具體系統(tǒng)結(jié)構(gòu)圖如圖 5 所示��。

?

圖5�����、伺服驅(qū)動器控制系統(tǒng)結(jié)構(gòu)圖

?

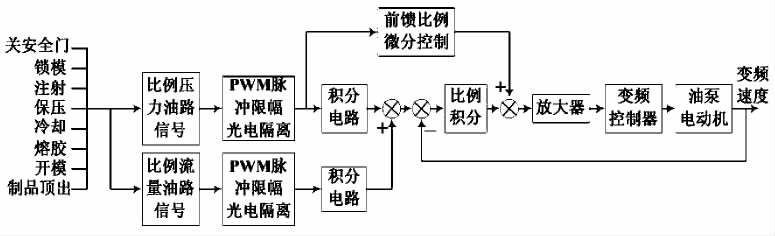

改造后��,注塑機(jī)主控制電路板向比例壓力閥和流量閥輸出的控制信號�,通過信號轉(zhuǎn)換板輸入到伺服驅(qū)動器中,再通過伺服驅(qū)動器來控制伺服電機(jī)帶動定量泵以達(dá)到直接控制系統(tǒng)壓力與流量的目的��,其本質(zhì)就是將原來液壓系統(tǒng)回路的閥控系統(tǒng)改為了泵控系統(tǒng)�。伺服驅(qū)動器采用 PI 方式對接入的壓力和流量信號進(jìn)行調(diào)節(jié),通過調(diào)節(jié)伺服電機(jī)的輸出轉(zhuǎn)矩和轉(zhuǎn)速�����,從而調(diào)整油泵電機(jī)的輸出流量和壓力���。同時采用電機(jī)上的旋轉(zhuǎn)編碼器和油路中的壓力傳感器進(jìn)行反饋��,形成高精度的雙閉環(huán)控制��,不僅可以滿足注塑機(jī)在各個工序中所需的油壓大小和流量速度�����,而且在此基礎(chǔ)上大大提高了控制精度�����,從而得以提高生產(chǎn)效率�。并使設(shè)備在達(dá)到工藝技術(shù)要求的基礎(chǔ)上更改動力系統(tǒng)工況從而最終達(dá)到節(jié)能效果。具體控制方框圖如圖6所示�。

?

圖6、電液伺服系統(tǒng)控制方框圖

?

可見�����,改造后的電液伺服系統(tǒng)是一套采用前饋PD控制結(jié)構(gòu)的典型伺服電機(jī)電液控制系統(tǒng)��。該控制系統(tǒng)中伺服跟隨控制器信號����,來自于注塑機(jī)主控制板對原始比例壓力與流量閥的壓力及流量控制輸出信號。經(jīng)過光電隔離和脈寬調(diào)制電路后整形為滿足工藝操作要求的序列脈沖隨動信號�����,這里增加了前饋PD控制和PI 控制模塊用來克服伺服控制跟隨信號給伺服電機(jī)造成的純滯后時間,而前饋PD控制模塊的作用則是為了加快變頻速度的響應(yīng)以提高系統(tǒng)的動態(tài)響應(yīng)指標(biāo)���,PI模塊則是用來改善系統(tǒng)靜態(tài)誤差����。采用這種控制電路時可使得原注塑制品工藝周期平均縮短1S左右�,因而可以提高生產(chǎn)效率���。

?

4.注塑機(jī)電液伺服控制系統(tǒng)的特點(diǎn)

注塑機(jī)上的電液伺服閉環(huán)控制的核心在于完全根據(jù)系統(tǒng)的需要���,隨動提供流量和壓力,將原來開放式閥控液壓傳動調(diào)節(jié)的系統(tǒng)方式更改為反饋控制的泵控驅(qū)動動力直接調(diào)控方式�����,從而實(shí)現(xiàn)按需供油節(jié)省了原來開放式的液壓系統(tǒng)中的大量溢流損耗��。完全滿足工藝技術(shù)對注塑設(shè)備的要求��,并同時達(dá)到塑料成型快速���、精確和節(jié)能的效果����,而該液壓系統(tǒng)控制策略的核心本質(zhì)就是帶壓力補(bǔ)償?shù)牧髁靠刂品绞娇刂埔簤合到y(tǒng)動力驅(qū)動單元,并用泵出口的壓力反饋閉環(huán)來消除對系統(tǒng)流量估算的控制精度��。

在系統(tǒng)中伺服電機(jī)的轉(zhuǎn)速控制著液壓系統(tǒng)動力單元的輸出流量���,當(dāng)系統(tǒng)中的流量建立了壓力之后���,則由伺服驅(qū)動器的PID系統(tǒng)控制伺服電機(jī)轉(zhuǎn)速穩(wěn)定油壓。液壓系統(tǒng)中的流量壓力實(shí)際上均由伺服驅(qū)動器對伺服電機(jī)的轉(zhuǎn)速控制�,最終達(dá)到對液壓系統(tǒng)動力輸出單元的實(shí)際控制效果,在系統(tǒng)油壓還沒有得到完全建立的時候�,液壓回路中的管路尚有部分實(shí)際空間,此時用液壓系統(tǒng)中的流量正比與伺服電機(jī)連帶柱塞泵同軸轉(zhuǎn)速的估算方式來控制運(yùn)轉(zhuǎn)油泵伺服電機(jī)組的轉(zhuǎn)速����。待管路很快充油完畢后,液壓油會受到管路的限制從而使系統(tǒng)很快建立油壓�。當(dāng)油壓建立起來之后,利用伺服驅(qū)動器 PID 調(diào)整油泵伺服電機(jī)轉(zhuǎn)速來最終將系統(tǒng)壓力控制在注塑機(jī)控制板中輸入的系統(tǒng)給定值���。

?

5.總結(jié)

節(jié)能改造系統(tǒng)實(shí)際可總結(jié)為兩點(diǎn): ①系統(tǒng)壓力未到時����,伺服油泵電機(jī)組轉(zhuǎn)速由流量指令控制;②系統(tǒng)壓力到達(dá)后,伺服油泵電機(jī)組轉(zhuǎn)速由壓力指令和壓力反饋的差值控制�����。

液壓系統(tǒng)最終的控制對象就是壓力和流量��,幾乎所有的液壓控制系統(tǒng)都是圍繞這兩個物理參量為核心來尋找更新�、更好、更精確的控制方法�����,采用該電液伺服系統(tǒng)可以對注塑機(jī)液壓系統(tǒng)的壓力和流量完成雙閉環(huán)反饋控制��,從而達(dá)到盡可能的保證了注射工藝對設(shè)備的壓力和流量要求�����,補(bǔ)償系統(tǒng)高壓時液壓泵的泄漏所產(chǎn)生的流量誤差����,使得流量控制更加準(zhǔn)確��,并實(shí)現(xiàn)了按需供油節(jié)省了大量溢流損耗。