王如明 王克儉

(北京化工大學(xué)機電工程學(xué)院)

摘要:吸塑成型是塑料包裝容器最常用的成型方法之一�����。它是一種以熱塑性塑料片材為成型對象的二次成型技術(shù)�����。本文主要介紹了真空吸塑成型技術(shù)原理工藝����、凹凸模成型及質(zhì)量控制。

關(guān)鍵詞:塑料片材 真空吸塑 成型工藝 質(zhì)量控制

1 前言

真空吸塑熱成型工藝����,早在20世紀(jì)初在歐美國家已為人所知,但應(yīng)用于工業(yè)生產(chǎn)還只是60

年代以后的事���,到80年代才有較大的發(fā)展����,但近幾年它已發(fā)展成包裝領(lǐng)域包裝材料的重要加工包裝方法之一[1]。

真空吸塑工藝廣泛地應(yīng)用于電腦臺�����、音箱板���、櫥柜、復(fù)合門和辦公家具制造中��,并大量應(yīng)用于汽車內(nèi)飾件的加工制造�。這種工藝最大的特點是不需要再噴涂油漆或涂料,是一種免漆工藝�。此外它還可以包覆凹凸槽、曲面邊��、鏤空雕刻件����,是其他工藝不能比擬的。由于其具有模具制造方便��、模具制造費用低�����、設(shè)備投資少、模具制造周期短��、產(chǎn)品規(guī)格適應(yīng)性強����、成型工藝好、廢品率低���、成型表面質(zhì)量好�����、生產(chǎn)效率高等優(yōu)點��,現(xiàn)已成為塑料類薄殼制品成型的首選加工工藝[2]�����。工程經(jīng)濟(jì)性是真空吸塑成型的主要優(yōu)點��。

在國外�����,真空吸塑熱成型是一種應(yīng)用領(lǐng)域相當(dāng)廣闊的成型工藝����,經(jīng)過不斷的開發(fā)和改進(jìn),目前已達(dá)到了自動化����、智能一體化的生產(chǎn)工藝,實現(xiàn)了全流水線自動生產(chǎn)的系統(tǒng)成型工藝����。我國在吸塑模具制造技術(shù)上與國外還存在很大差距��,國產(chǎn)模具制造精度較低�����、制造周期長���、壽命短��、性能較差[3]����。

2 吸塑成型工藝介紹

2.1 吸塑工藝原理

吸塑成型也稱真空吸塑成型�,是將塑料片材或板材加熱到粘彈性狀態(tài),再通過真空吸引、與 模具表面貼合�,冷卻后獲得所需要形狀的成型方法[4],其工藝原理如圖1所示:

2.2 吸塑成型主要工藝步驟

吸塑成型技術(shù)也叫真空吸塑成型工藝��。它是一種熱成型加工方法�����,利用熱塑性塑料片材�����,制 造開口塑料殼體制品的一種方法����,是將塑料片材裁成一定尺寸加熱軟化后,借助片材兩面的氣壓差和機械壓力���,使其變形后敷貼在特定的模具輪廓而上����,經(jīng)過冷卻定型�����,并切邊修整后完成吸塑制品的過程[5]。具體吸塑工藝流程圖如圖2所示:

2.3 吸塑成型設(shè)備和模具

根據(jù)吸塑成型加壓方式的不同����,主流的吸塑設(shè)備主要分為下列三類[6]:(1)真空負(fù)壓吸塑機, 主要通過負(fù)壓抽真空的方式����,使塑料片貼合在模具上;(2)正壓吸塑機�����,通過空壓機在塑料片正面加大氣壓����,使軟化的塑料片貼合在模具上���;(3) 正負(fù)壓吸塑機��,則是通過加壓和抽真空的方式���,在塑料片兩邊形成強大的壓力差,使軟化塑料片成型的方式���。

真空吸塑成型機�,又叫熱塑成型,其設(shè)備組成分為七部分[7]:①夾緊裝置。②加熱裝置�。③真空裝置。④壓縮空氣裝置��。⑤冷卻裝置�����。⑥脫模裝置���。⑦控制裝置���。

吸塑模具對于吸塑制品的優(yōu)劣起到非常重要的作用,吸塑模具可分為凸模�����、凹模與凹凸模三 種��。模具的材質(zhì)也可根據(jù)產(chǎn)品設(shè)計和使用條件的不同�,分為石膏模和膠模、刀模和沖孔模����、電鍍銅模��、電木模���、鋁合金模、熱合模��、高頻模具[8]�。

不同于其它工藝,吸塑成型只需要單邊模具���。在成型過程中�����,由于板材首先接觸模具的部位不同,產(chǎn)品受拉伸的情況也有所不同�����,圖3展示了兩種模具形式對應(yīng)的產(chǎn)品厚/薄部位��。由于模具上要開吸氣孔��,一般緊貼模具的產(chǎn)品一側(cè)較為粗糙,而另一面則很光滑���。在實際生產(chǎn)時�����,需要根據(jù)產(chǎn)品外觀�����、性能的具體需求��,來選擇合適的模具方案[9]����。

凹模成型過程如圖4 所示��,圖4(a)將加熱后的板材與模具形成一個密閉的環(huán)境��,圖4(b)抽真空泵開始工作�����,將模腔中的空氣抽出�,使得模腔內(nèi)形成一個負(fù)壓的環(huán)境��,板材模具表面進(jìn)行貼合�����,保持壓差一段時間���,使得板材完全成型,如4(c) 所示�����;再經(jīng)過冷卻定型處理之后���,通過真空孔對制品進(jìn)行反向吹氣��,結(jié)合脫模工具�����,完成成型制品的脫模過程,如圖4(d)所示���;最后對吸塑制品進(jìn)行切邊處理����,從而得到成品[10]。

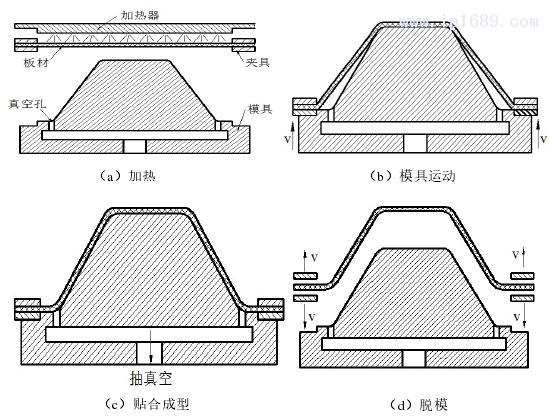

凸模成型過程如圖5所示��,圖5(a)板材加熱后移走加熱器��,模具向上運動與夾緊框接觸形成一個密閉的環(huán)境�����,圖5(b)抽真空泵將模腔中的空氣抽出���,板材模具表面進(jìn)行貼合���,保壓使板材完全成型,圖5(c)再經(jīng)過冷卻定型處理之后���,通過真空孔對制品進(jìn)行反向吹氣��,結(jié)合脫模工具�����,完成成型制品的脫模過程���,如圖5(d)所示�;最后對吸塑制品進(jìn)行切邊處理����,從而得到成品。

2.4 真空吸塑產(chǎn)品的質(zhì)量控制

真空吸塑產(chǎn)品產(chǎn)生質(zhì)量問題原因有多方面����,如產(chǎn)品設(shè)計,材料選用和加工工藝等都有可能影 響到產(chǎn)品的質(zhì)量�,所以必須從工件裝飾線型設(shè)計、材料選擇�、工件毛坯處理�����、噴膠及復(fù)塑工藝等幾個方面綜合處理才能得到高質(zhì)量的產(chǎn)品[11]����。

3 結(jié)語

在塑料制品加工工藝中,吸塑工藝作為一種比較成熟的熱成型技術(shù)已經(jīng)得到了廣泛的應(yīng)用�����, 生產(chǎn)成本較低�,包裝技術(shù)比較簡單,制作時間短��,生產(chǎn)效率高���,適合自動化包裝����,節(jié)省人力����,未來發(fā)展將會越來越好。

參考文獻(xiàn)

[1] 潘震州. 真空吸塑熱成型設(shè)備工藝技術(shù)提升和發(fā)展趨勢[J]. 塑料包裝, 2017,28(1) :61-62.

[2] 黃懷安, 王國慧, 哀貴兵. 吸塑工藝及在汽車上的應(yīng)用[J]. 城市車輛, 1997, 12(2): 34-36.

[3] 金燦. 塑料成型設(shè)備與模具[M]. 北京: 中國紡織出版社, 2008.

[4] 曾毅, 汪祥, 李軍. 吸塑成型工藝在軍車內(nèi)飾開發(fā)中的應(yīng)用[J]. 汽車工藝與材料, 2018,25(5): 29-32.

[5] 祁紅志, 施昱, 彭以虎. 自動真空吸塑成型機的研發(fā)[J]. 機械設(shè)計與制造, 2009,32(12): 147-148.

[6] 蘇源鎮(zhèn). 吸塑工藝及技術(shù)簡介[J]. 上海包裝, 2016,14(08): 42-45.

[7] 徐中亮. 吸塑成型及其在手持機塑料包裝中的應(yīng)用[J]. 價值工程, 2015, 34(18): 97-99.

[8] 郭勇, 朱金枝. 淺談吸塑模具的應(yīng)用[J]. 建材與裝飾, 2017,22(34): 175-176.

[9] 曾毅, 汪祥, 李軍. 吸塑成型工藝在軍車內(nèi)飾開發(fā)中的應(yīng)用[J]. 汽車工藝與材料, 2018,16(05): 29-32.

[10] 周鵬. 后圍立柱吸塑成型過程有限元模擬與優(yōu)化[D]. 湘潭大學(xué), 2013.

[11] 張紹明, 戴興安. 真空吸塑產(chǎn)品的質(zhì)量控制[J]. 林產(chǎn)工業(yè), 2004,33(05): 48-49.