高分子材料在給人們帶來便利的同時,卻極易燃燒���、分解并產(chǎn)生有毒煙霧氣體�����。隨著人們對火災防范以及環(huán)保意識的增強��,對高分子材料的阻燃性能要求也愈來愈高��,阻燃劑因此成為高分子材料的重要助劑之一����。目前常用的阻燃劑主要為鹵系����、磷系阻燃劑, 但他們都有一定的毒性,而聚硅氧烷不含鹵素����、安全無毒、對環(huán)境友好,除具有優(yōu)異的阻燃性能之外不影響材料的物理機械性能�����,并能賦予材料更好的加工性能等附加值��,作為一種新型阻燃劑能夠滿足人們?nèi)找鎳栏竦囊?�,于近年來得到了較快的發(fā)展�。本文主要從聚硅氧烷和改性聚硅氧烷兩個方面簡單介紹了它們在不同領域中的阻燃應用并評述了其發(fā)展趨勢和前景。

一 �����、 阻燃劑及聚硅氧烷概述

阻燃劑是一類能阻止聚合物材料引燃或抑制火焰?zhèn)鞑サ奶砑觿?����,按元素種類可分為:鹵系��、磷系�、鹵-磷系����、氮系、鋁鎂系等[1]。溴系阻燃劑效率高���,用量少��,對復合材料的力學性能幾乎沒有影響�,但受熱易分解產(chǎn)生有毒物質�����、煙霧大��、環(huán)保性能較差�,目前在多個國家和地區(qū)的使用受到限制。氯化石蠟價格便宜��,是工業(yè)上重要的阻燃劑��,但其熱穩(wěn)定性差�����,僅適用于加工溫度低于200℃的復合材料���。鎂鋁氫氧化物優(yōu)點是環(huán)保性好���,不釋放煙霧�����,不產(chǎn)生有害和有爭議的氣體���,成本低廉;缺點是添加量大��,V0級別的阻燃PP一般添加比例≥65%���,這樣高的添加量會導致塑料的力學性能嚴重下降�,應用場合顯著受限����。因此尋找并開發(fā)具有阻燃效果好�����,安全無毒����、對材料性能影響小��、綜合性能優(yōu)良的阻燃劑一直是業(yè)界的追求和目標��。

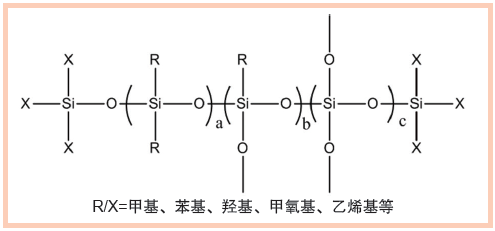

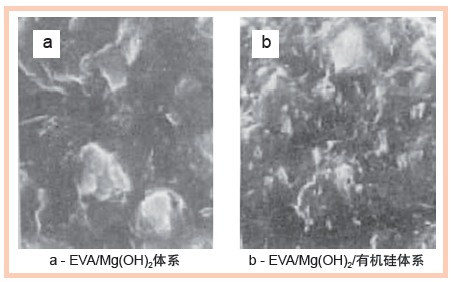

聚硅氧烷是一類以Si-O-Si無機骨架為主鏈的高分子化合物�����,由靈活多變的側基和不同官能度的硅氧鍵構成硅油����、硅樹脂�、硅烷等產(chǎn)品,如圖1��,從而組成了一個豐富多彩的硅世界�,滿足人們各行各業(yè)的需求。Si-O鍵具有高鍵能(422.5KJ/mol)�����,鍵長較長��,對側基轉動的位阻小�����,從而賦予聚硅氧烷優(yōu)良的耐熱性能、耐候性能��、柔順性能���、低表面張力等一系列特殊性能[2]�。由于聚硅氧烷以無機主鏈為分子骨架����,鍵能較高,熱分解溫度高��,這就使得聚硅氧烷通常情況下難以燃燒�;另一方面,在受熱的過程中主鏈部分能夠發(fā)生重排形成穩(wěn)固的空間SiO2結構�����,即便燃燒也較少釋放煙霧����,成炭率很高�����。眾多研究表明聚硅氧烷的特性能夠改善材料發(fā)煙、提高成炭量����、降低熱量傳遞等阻燃性能,尤其是具有空間結構的有機硅樹脂�����,熱分解溫度能夠達到380度��,在1000度時分解殘余物達78.7%���,如圖2所示瓦克化學生產(chǎn)的固體有機硅樹脂熱失重曲線(前5.5%的失重是固體樹脂中的潮氣���、未揮發(fā)的溶劑等)。

二 ��、聚硅氧烷在塑料中的阻燃應用

◆ 聚硅氧烷在工程塑料中的應用

得益于有機硅化學的飛速發(fā)展�����,聚硅氧烷在塑料中的阻燃應用也得到較大的發(fā)展�����,知名有機硅供應商道康寧、瓦克化學���、日本信越等相繼推出產(chǎn)品���,高等院校和科研所也對聚硅氧烷進行了探究改性以期制備出阻燃性能更出色的聚硅氧烷,達到阻燃���、環(huán)保����、高性能的多重目的�。

圖1. 聚硅氧烷分子結構示意圖

PC 是通用工程塑料中極其重要的一員, PC 本身的氧指數(shù)(LOI)約24 %左右����, 具U L94 V-2 級,但在一些要求更高的場合����,仍然難以滿足需求。歐育湘�����、趙毅等在文中指出將聚硅氧烷加入PC/其他添加型阻燃劑體系中時(質量比為10∶100∶0.5)����,阻燃性可提高至V-0 級,釋熱速率峰值和平均釋熱速率均得到降低����,燃燒產(chǎn)生的煙及有毒、腐蝕性氣體也相應減少�。另外,材料在280 ℃時的熔融指數(shù)達到20g/10min�,懸臂梁缺口沖擊強度達400J/m。這說明聚硅氧烷在改善PC阻燃性能的同時�����,還能夠賦予PC優(yōu)良的加工性能及滿意的力學性能����,尤其是低溫沖擊強度[3]。

用聚硅氧烷改性聚碳酸酯由于其性能優(yōu)良附加值高在市場上已經(jīng)出現(xiàn)了商業(yè)化的成熟產(chǎn)品��,比如全球聚碳酸酯的重要供應商美國GE高性能材料公司推出的聚碳酸酯/硅氧烷共聚物LEXAN EXL9330�、EXL1112等。這些PC阻燃增強材料具有較好的流動性能,耐低溫��,耐候并具有不同的阻燃性等級���,可被用作計算機����、投影儀等儀器設備的裝飾材料��。

◆ 聚硅氧烷在無鹵阻燃料中的應用

無鹵阻燃材料在燃燒時發(fā)煙量小��,較少產(chǎn)生或不產(chǎn)生有毒鹵化氫氣體����,但無鹵阻燃材料添加量高,易導致材料的加工性能�����、物理機械性能大幅度降低[4]���。單一的有機硅雖然本身耐高溫但在燃燒過程中形成的阻隔層較為有限���,因此將有機硅與金屬氫氧化物并用,可以實現(xiàn)兩種機理協(xié)同阻燃,獲得較佳的效果��。另一方面聚硅氧烷還具有優(yōu)良的加工性能����,能夠顯著提高含有大量金屬氫氧化物填充劑材料的加工性能���,并減少物理機械性能的下降�����,在無鹵阻燃料中有著廣闊的應用前景�����。

圖2. 有機硅樹脂的熱分解曲線

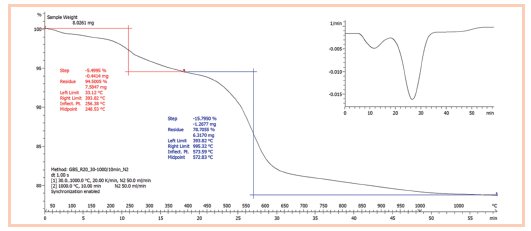

在周素蓉��,祝景云等人的研究中[5]當有機硅的添加量分別為0�����、1%�����、3%���、5%時EVA/Mg(OH)2體系的MFR由1.97g/10min增大至2.21g/10min�,螺桿扭矩由62%下降至42%�����,體系的力學性能稍有下降但與其他大量填充無機物的體系相比�����,力學性能的損失較小��,同時氧指數(shù)由33上升至45��。掃描電鏡照片也證實了加工性能得到了明顯的提升��,如圖3所示的體系分散對比圖��,從圖中可以看到添加有機硅的體系分散均勻���,顆粒細小�����,而a圖Mg(OH)2結成較大的團塊����,分散不均。Mg(OH)2在EVA基體材料中分散均勻有助于阻燃作用的發(fā)揮���,使氧指數(shù)得到提高���。聚硅氧烷的加入使共混物的分散顯著提高���,促進燃燒時玻璃態(tài)無機層及炭化物的形成�����,從而隔離氧氣���,抑制燃燒,同時防止滴流��,體現(xiàn)出良好的阻燃和加工雙重性能���。

圖3. 不同阻燃體系的SEM照片

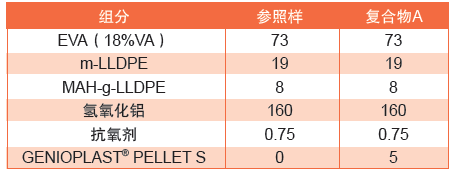

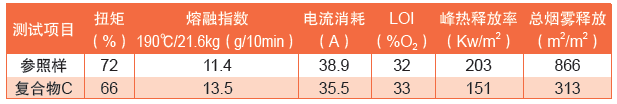

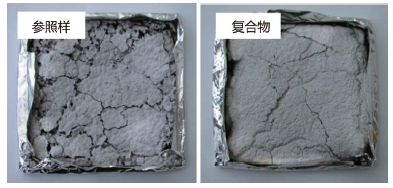

瓦克化學實驗室使用商業(yè)化產(chǎn)品GENIOPLAST® PELLET S(由超高分子量硅酮和氣相二氧化硅組成)作為阻燃添加劑��,在無鹵聚烯烴電纜料中進行了阻燃性能測試�。電纜料的配方組成見表1,對比參照樣當硅酮添加量為5%時聚烯烴電纜料的扭矩明顯下降����,熔融指數(shù)也得到提高,這表明該有機硅產(chǎn)品能夠有效提高材料的加工性能���,填料能夠良好分散的同時降低能耗����。在阻燃性能測試中則發(fā)現(xiàn)氧指數(shù)略有提高�����,峰熱釋放率和總煙霧釋放大幅下降�����,從圖4照片可以看到添加硅酮后試樣在燃燒后形成了更為緊實的殘渣�����,一般認為�����,有機硅阻燃劑是按凝聚相阻燃機理,即通過生成裂解炭層和提高炭層的抗氧化性實現(xiàn)其阻燃功效的���。在聚烯烴中添加有機硅后��,有機硅會逐漸遷移到材料表面�,形成表面為有機硅阻燃劑富集層的高分子梯度材料�。一旦燃燒,則會進一步生成聚硅氧烷特有-O-Si-O-的無機隔氧絕熱保護層���,既可以阻止燃燒分解產(chǎn)物外逸����,又可以抑制材料的熱分解���,達到阻燃、低煙的目的[6]��。而GENIOPLAST® PELLET S本身為線性二甲基聚硅氧烷不含對人體有害基團�,因此它的分解產(chǎn)物綠色、環(huán)保即具有無毒的先天優(yōu)勢����。將有機硅添加到無鹵聚烯烴材料中不僅能夠提高氫氧化鋁的阻燃效果����,并可以給材料帶來更好的加工性能����,一舉兩得。

表1. 無鹵阻燃電纜料配方組成表

三 ����、聚硅氧烷在紡織物中的阻燃應用

有機硅阻燃劑作為一種具有開發(fā)和應用潛力的阻燃劑,除直接使用外還可以將磷��、氮��、硅等元素一同引入分子結構中�,通過元素之間的相互疊加作用,互補不同類型阻燃劑的缺點�����,使其表現(xiàn)出更優(yōu)良的阻燃性能�����,在阻燃的同時還可以賦予材料更多的性能[7]。在人們的生活中紡織品是必不可少的用品�,但紡織品容易著火,一旦著火勢必帶來巨大的危險��,因此發(fā)展阻燃型紡織品具有重要的安全意義�����。

表2. 無鹵電纜料性能測試

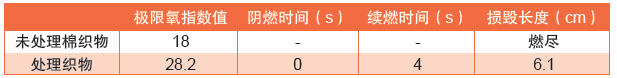

董朝紅����、呂洲以碘丁基硅油為原料,合成了一種反應型碘丁基-co-N-甲氧基-3-(二甲氧基膦?����;?丙酰胺聚硅氧烷〔(IB-co-N-MDPA)PDMS〕����,成功將磷和有機硅的阻燃機理結合制備出不僅具有阻燃效果�����,同時具備拒水功能的棉織物�。采用浸漬��、烘烤的方法對棉織物進行處理����,對比測試發(fā)現(xiàn)�,經(jīng)處理的棉織物水接觸角提高到119.7,而未處理的只有88.4��。從表3中不難發(fā)現(xiàn)�����,樣品從易燃纖維變?yōu)殡y燃纖維�,織物的阻燃性能得到較大提高。觀察棉織物的熱失重TGA 曲線可以發(fā)現(xiàn)�����,經(jīng)處理的棉織物剩余殘?zhí)柯视?0.5% 升高到42.2%���。這是因為聚硅氧烷部分熱降解生成無定形SiO2炭層�����,在固相中產(chǎn)生阻隔和固定作用�����。同時�����,磷?��;軣岱纸獬隽姿?����,受強熱時磷酸聚合成聚磷酸��,使纖維素脫水留下焦炭��。磷酸和聚磷酸也可使纖維素磷?�;?,使吡喃環(huán)易破裂���,進行脫水反應。(IB-co-N-MDPA)PDMS的加入實際上不僅促進了炭化層的形成, 并使得炭層的熱穩(wěn)定性得到有效改善,從而提高殘?zhí)柯?��,促進了織物受熱時的炭化�����。

表3. 處理和未處理過的棉織物阻燃性能

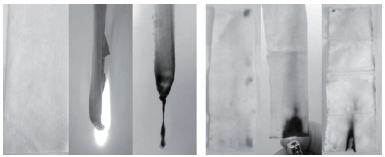

滌綸憑借其成本低���、高性能的顯著特性,廣泛應用于服裝面料以及其他領域���。但滌綸極限氧指數(shù)( LOI) 為20%~22%����,屬易燃纖維���,不僅能夠持續(xù)燃燒�����,且產(chǎn)生高溫及帶火焰的熔融滴落物���,危害較大���。江振林、王朝生[8]制備出一種硅-磷協(xié)同阻燃的涂覆處理劑�,用于滌綸織物的表面涂覆處理不僅得到優(yōu)良的阻燃效果并獲得抗洗滌性能,能夠持續(xù)保持阻燃效果����。測試表明當涂覆量為50.79 g/m2 時,織物的阻燃性能優(yōu)異��,續(xù)燃時間小于4s�,無陰燃,織物的損毀長度小于4.0cm��,阻燃等級達到一級���。從圖5可以看出���,空白滌綸織物燃燒過程中離開火源仍可續(xù)燃,并產(chǎn)生大量熔滴����,而經(jīng)過涂層劑整理,則難以點燃����,且完全沒有熔滴產(chǎn)生��,無續(xù)燃和陰燃,具有優(yōu)良的阻燃性能�。耐水洗測試發(fā)現(xiàn)經(jīng)過該處理劑整理后的織物20次洗滌后仍具有一級阻燃性能,表明該含磷聚硅氧烷涂層劑與滌綸織物具有較好的結合力�,多次水洗后涂層依然包裹在織物表面。

圖4. 燃燒殘余

四�、總結與展望

有機硅材料無論是單獨使用或與其他阻燃材料混合或雜化使用,均可提高原材料的阻燃等級���。較其他種類阻燃劑而言有機硅阻燃劑除阻燃外還顯示出許多獨有的性質����,已在汽車�、電子電器、宇航及醫(yī)療等領域有著廣泛的用途����,但理論和應用研究上仍存在許多問題和未知領域,有待人們進一步去研究和探索����。如怎樣才能在有效提高有機硅高分子材料的阻燃性能的同時����,使其力學性能�����、耐熱性能及加工性能等有所改善���,開發(fā)出具有多功能性的阻燃劑�,并降低高性能材料成本及進一步探索阻燃機理等��。筆者認為��,用于高分子材料的有機硅新型高效無毒阻燃劑的研發(fā)和應用�����,以及通過化學接枝技術實現(xiàn)有機硅和高效阻燃劑的合并��,制備出附加值更高���,性能更優(yōu)異的有機硅阻燃劑����,在今后將取得長足的發(fā)展和應用。(文章來源于網(wǎng)絡)

圖5.滌綸織物涂覆前后及燃燒前后形貌